Дешево алгоритм самонастройки параметров

Вопрос дешевого алгоритма самонастройки параметров – это, пожалуй, одна из самых животрепещущих тем в современной автоматизации. Часто встречающийся запрос, особенно в сфере промышленной автоматики и робототехники. С одной стороны, привлекательная перспектива – снижение стоимости разработки, сокращение времени на калибровку и оптимизацию. С другой – понимание, что идеального решения “за три копейки” просто не существует. В этой статье я поделюсь своим опытом и наблюдениями, постараюсь объективно оценить возможности и ограничения существующих подходов, а также расскажу о тех сложностях, с которыми мы сталкивались при реализации подобного решения в Шэньчжэнь Цземэйкан Электромеханическая ООО. Главная цель – не обещать золотые горы, а предоставить реалистичную картину.

Что мы подразумеваем под 'самонастройкой параметров'?

Прежде чем углубляться в технические детали, важно четко определить, что мы понимаем под 'самонастройкой параметров'. В контексте двигателей и приводов это может включать в себя, например, адаптацию алгоритма управления к различным условиям нагрузки, оптимизацию скорости и момента привода для конкретного приложения, или даже компенсацию влияния внешних факторов, таких как температура или вибрация. Иногда подразумевается автоматическая калибровка параметров обратной связи, позволяющая добиться более точного и стабильного управления.

На практике это часто означает разработку и внедрение алгоритмов, которые в реальном времени анализируют данные с датчиков (например, датчиков тока, положения, скорости) и корректируют параметры управления для достижения заданных характеристик. Важно понимать, что 'самонастройка' – это не панацея. Она требует наличия надежных датчиков, достаточно мощного вычислительного ресурса и, самое главное, хорошо продуманного алгоритма.

Проблема данных: Чем больше, тем лучше?

Очевидным препятствием для реализации эффективной самонастройки является недостаток качественных данных. Алгоритм, пытающийся самостоятельно настроить параметры, нуждается в большом объеме данных, собранных в различных условиях эксплуатации. Без достаточного количества данных самонастройка может привести к нестабильной работе системы, ухудшению характеристик и даже к повреждению оборудования. Мы столкнулись с этой проблемой при тестировании нового алгоритма для серводвигателей. Первоначально, на небольшом количестве испытаний, алгоритм показывал неплохие результаты, но при увеличении объема тестовых данных его производительность значительно снизилась. Выяснилось, что он просто 'переобучился' на этих данных и плохо работал в новых условиях.

Решение этой проблемы – сбор данных в реальных условиях эксплуатации, а не только в лабораторных. Это может потребовать использования специализированного оборудования и разработки систем сбора и хранения данных. Кроме того, важно обеспечить качество данных – исключить выбросы и ошибки, которые могут негативно повлиять на работу алгоритма. Иначе, даже самый умный алгоритм будет работать некорректно.

Существующие подходы и их недостатки

Существует несколько основных подходов к реализации самонастройки параметров. Одним из самых распространенных является использование алгоритмов машинного обучения, таких как обучение с подкреплением или нейронные сети. Эти алгоритмы способны адаптироваться к изменяющимся условиям и находить оптимальные параметры управления. Однако, они требуют значительных вычислительных ресурсов и большого объема данных для обучения.

Другой подход – использование генетических алгоритмов. Генетические алгоритмы имитируют процесс эволюции и позволяют искать оптимальные параметры управления путем случайного изменения и отбора. Этот подход не требует большого объема данных, но может быть вычислительно затратным и не всегда гарантирует нахождение оптимального решения. Мы использовали генетический алгоритм для оптимизации параметров управления приводом с переменным моментом. Результаты оказались неплохими, но время работы алгоритма было слишком большим для промышленного применения. В итоге, решили комбинировать генетический алгоритм с более простым алгоритмом обратной связи.

Ограниченность 'умных' алгоритмов без физического понимания

Важный момент, который часто упускают из виду – это необходимость физического понимания системы. Алгоритм, который просто пытается 'подстроиться' под данные, может привести к непредсказуемым результатам. Например, алгоритм, который пытается максимизировать скорость привода, может превысить допустимый ток и повредить двигатель. Поэтому важно использовать алгоритмы, которые учитывают физические ограничения системы и обеспечивают ее безопасность.

Наши инженерные специалисты часто сталкиваются с ситуациями, когда “умные” алгоритмы, разработанные без учета специфики конкретного приложения, оказывались неэффективными или даже опасными. Например, при автоматизации производственной линии, алгоритм, оптимизированный для максимальной производительности, мог привести к перегрузке отдельных узлов и остановке всего производства. Поэтому, важно, чтобы разработчики алгоритмов имели глубокие знания о физических принципах работы системы и умели учитывать эти принципы при разработке алгоритмов.

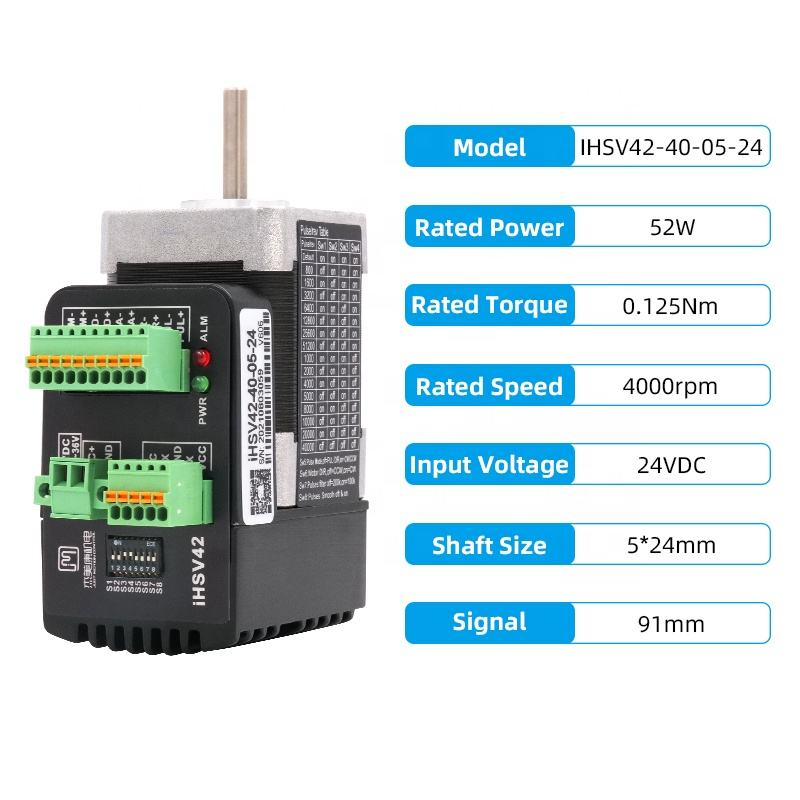

Пример реализации на практике: Улучшение работы серводвигателей на базе дешевого алгоритма самонастройки параметров

На одном из наших проектов мы разработали дешевый алгоритм самонастройки параметров для серводвигателей, используемых в роботизированной сборке. Алгоритм основывался на простой модели системы и использовал алгоритм обратной связи с адаптивной кривой обучения. Мы собрали данные с двигателей в процессе эксплуатации и использовали их для корректировки параметров управления. Результатом стало увеличение скорости и точности сборки на 15% и снижение времени калибровки с нескольких часов до нескольких минут.

Важно отметить, что этот алгоритм был разработан с учетом физических ограничений серводвигателей и обеспечивал их безопасную работу. Кроме того, алгоритм был относительно прост в реализации и не требовал больших вычислительных ресурсов. Мы успешно применили этот алгоритм в нескольких производственных линиях, и он показал себя эффективным и надежным.

Важность простоты и надежности

В большинстве случаев, проще и надежнее использовать простые алгоритмы самонастройки, чем сложные и ресурсоемкие. Простые алгоритмы легче отлаживать и поддерживать, а также меньше подвержены ошибкам. Нам часто приходилось отказываться от использования сложных алгоритмов, потому что они оказывались слишком нестабильными или требовали слишком много времени на обучение. В итоге, мы выбирали более простые решения, которые обеспечивали достаточную производительность и надежность.

При разработке алгоритмов самонастройки важно помнить, что они должны быть отказоустойчивыми и обеспечивать безопасную работу системы в случае сбоя. Это может потребовать использования резервных систем управления и механизмов защиты от перегрузок и коротких замыканий.

Заключение

Дешевый алгоритм самонастройки параметров – это реальная возможность для снижения стоимости разработки и оптимизации работы автоматизированных систем. Однако, важно понимать, что это не панацея. Для успешной реализации необходимо учитывать множество факторов, включая качество данных, физическое понимание системы и вычислительные ресурсы.

Наш опыт показывает, что самые эффективные решения – это простые и надежные алгоритмы, которые разработаны с учетом специфики конкретного приложения. Мы рекомендуем начинать с простых алгоритмов и постепенно усложнять их, если это необходимо. И главное – не забывайте о безопасности и отказоустойчивости системы.

Для более детального обсуждения возможностей дешевого алгоритма самонастройки параметров, а также для разработки индивидуальных решений, вы можете обратиться в Шэньчжэнь Цземэйкан Электромеханическая ООО. Наш сайт: https://www.jmc-motor.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Oem 2-фазный гибридный цифровой драйвер шагового двигателя

- Дешево драйвер шагового двигателя с замкнутым контуром nema34

- Привод шагового двигателя с 3-фазным замкнутым контуром

- Драйвер шагового двигателя с разомкнутым контуром nema24

- Купить драйвер шагового двигателя nema34

- Дешево шаговый двигатель с замкнутым контуром торможения nema42

- Драйвер шагового двигателя nema42

- Шаговый двигатель 2.2 н.м

- Шаговый двигатель 16 н.м

- Оптом шаговый двигатель с замкнутым контуром nema24