Интегрированный винтовой двигатель с замкнутым контуром

Когда слышишь ?интегрированный винтовой двигатель с замкнутым контуром?, многие сразу представляют себе просто сервопривод с винтовой парой в одном корпусе. Но суть не в компактности, а в том, как по-настоящему замкнуть контур управления вокруг самого критического элемента — пары ?винт-гайка?, а не просто вокруг ротора двигателя. Это ключевое отличие, о котором часто забывают в спецификациях.

Где кроется подвох в ?замкнутости?

Классический серводвигатель с энкодером на валу контролирует положение ротора. Но что происходит между ротором и рабочим органом? Люфты, упругие деформации, температурные расширения винта — всё это выпадает из контура. Система ?думает?, что ротор повернулся на 10 градусов, а каретка сдвинулась, скажем, на 9.95 градусов в пересчёте. Для прецизионного станка или координатного стола — это уже ошибка.

Идея интегрированного винтового двигателя с замкнутым контуром как раз в том, чтобы датчик положения (обычно высокоточной линейный энкодер) отслеживал движение гайки или каретки напрямую. То есть обратная связь идёт по реальному перемещению, а не по тому, что ?намерен? сделать двигатель. В этом его фундаментальное преимущество для задач, где важна абсолютная точность позиционирования, а не просто повторяемость.

На практике же многие поставщики, особенно на массовом рынке, под этим термином продают гибридные сборки: шаговый или серводвигатель просто механически сочленён с шариковинтовой парой, а энкодер остаётся на заднем валу. Это не плохо, это другой продукт — интегрированный привод, но не с замкнутым контуром в том смысле, о котором говорят инженеры. Важно это различать при подборе.

Опыт внедрения и ?грабли?

Помню проект по модернизации оптического измерительного комплекса. Заказчик требовал микронную точность в большом ходе. Выбрали как раз решение на базе интегрированного винтового двигателя с замкнутым контуром, где линейный датчик был встроен непосредственно в корпус гайки. Казалось бы, идеально.

Но возникла неочевидная проблема — тепловыделение. Двигатель и винт в одном корпусе, хорошее охлаждение не предусмотрели изначально. При длительной работе нагруженного участка траектории винт нагревался, удлинялся, и хотя линейный энкодер это ?видел? и корректировал, требовалась дополнительная компенсация в управляющей программе. Пришлось вносить температурную модель. Вывод: такая система точнее, но она не волшебная — физику не обманешь, и тепловые режимы надо считать на этапе проектирования.

Ещё один нюанс — настройка контуров регулирования. Когда обратная связь снимается с большого плеча (каретки), а не с вала двигателя, механическая система между ними добавляет собственные резонансные частоты. Классические ПИД-регуляторы, заточенные под жёсткую связь ?ротор-энкодер?, могут начать ?петь?. Пришлось глубже лезть в настройки фильтров и использовать алгоритмы подавления вибраций. Это не для стандартного инженера по пусконаладке, нужно понимание мехатроники.

К вопросу о надёжности и сервисе

Интеграция повышает надёжность за счёт уменьшения соединительных элементов (муфт, отдельных кронштейнов под датчик), но создаёт другую головную боль — ремонтопригодность. Если выходит из строя линейный энкодер внутри, часто приходится менять весь узел в сборе, а это дорого и требует длительного простоя.

Поэтому для серийных линий, где важна общая надёжность и скорость замены, иногда разумнее использовать проверенные связки: отдельный серводвигатель, муфта и высокоточный шариковинтовой механизм с внешним линейным масштабом. Да, соединений больше, но выше модульность. Выбор всегда компромисс.

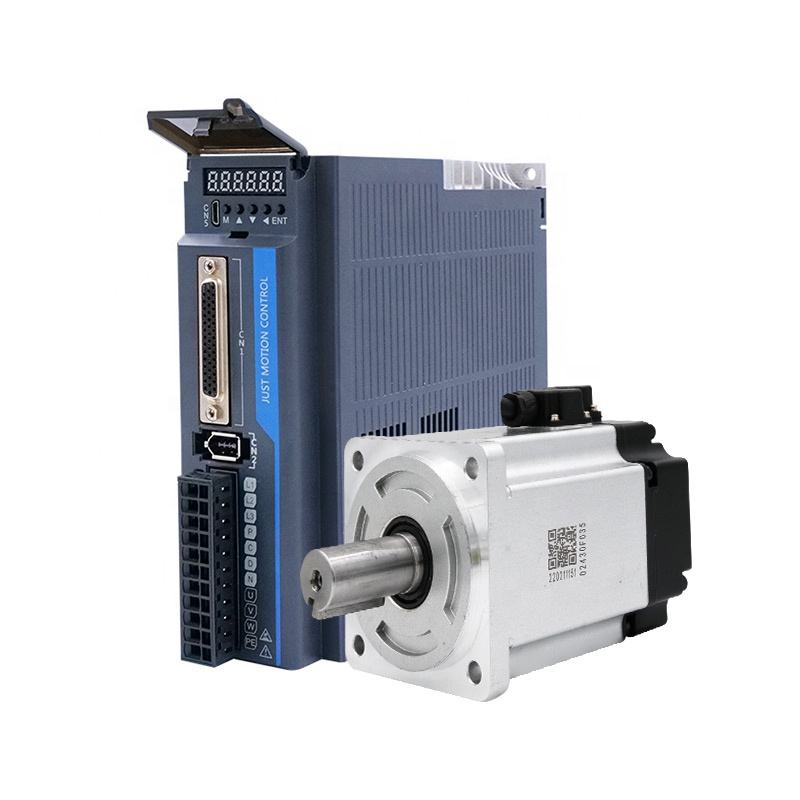

Кстати, о поставках компонентов. Когда нужны именно такие готовые интегрированные решения, а не просто двигатели и винты по отдельности, имеет смысл смотреть на специализированных поставщиков, которые занимаются комплексными приводами. Например, в каталогах компании Шэньчжэнь Цземэйкан Электромеханическая ООО (https://www.jmc-motor.ru), которая специализируется на продаже шаговых и серводвигателей, приводов и компонентов автоматизации, можно найти варианты таких сборок. Их специфика — работа с прецизионной механикой и управлением, что для подобных задач критически важно. Хотя, конечно, под каждый проект нужен индивидуальный расчёт и подбор.

Экономический смысл и ниши применения

Стоит ли переплачивать за полную интеграцию? Не всегда. Для 95% задач автоматизации (перемещение заготовки, позиционирование в упаковке) хватает классического сервопривода с редуктором или шариковинтовой парой. Точности хватает с запасом.

А вот где интегрированный винтовой двигатель с замкнутым контуром оправдывает каждую копейку, так это в оборудовании, где точность — это продукт. Прямоприводные координатные столы для микрообработки, установки лазерной гравировки и резки, высокоточные измерительные машины, позиционирование в полупроводниковом производстве. Здесь ошибка в микрон — это брак.

Также это отличное решение для вертикальных осей, где нужно держать нагрузку без тормоза. Замкнутый контур по положению каретки позволяет реализовать жёсткое удержание с помощью тока двигателя, что часто устраняет необходимость в механическом тормозе, упрощая конструкцию.

Взгляд в будущее и практический совет

Тренд явно идёт к большей интеграции и ?интеллекту?. Уже появляются решения, где в тот же корпус встраивается не только линейный датчик, но и блок управления с продвинутыми алгоритмами компенсации, подключаемый по одной цифровой шине. Это снижает нагрузку на центральный контроллер.

Мой главный совет тем, кто рассматривает такие системы: не гонитесь за термином. Запросите у поставщика не просто красивую 3D-модель, а схему контура управления. Где физически стоит датчик обратной связи? Что он измеряет? Какая заявленная точность позиционирования и повторяемость? И главное — как эти параметры были проверены (протоколы испытаний).

И помните, что даже самая совершенная механика требует грамотной установки и юстировки. Неправильное выравнивание, перекосы при монтаже сведут на нет все преимущества интегрированного винтового двигателя с замкнутым контуром. Иногда лучше доверить сборку и наладку тем, кто это поставляет, как это часто предлагают комплексные поставщики вроде упомянутой Шэньчжэнь Цземэйкан Электромеханическая ООО. Их бизнес построен не только на продаже компонентов, но и на понимании их работы в системе, что для прецизионных задач решающе важно.

В итоге, это инструмент для специфических задач. Брать его ?на всякий случай? бессмысленно. Но когда он действительно нужен — альтернатив практически нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптом драйвер двигателя с разомкнутым контуром nema 23

- Бескорпусной двигатель

- Оптом рс485 canopen

- Оптом шаговый двигатель с замкнутым контуром торможения nema42

- Привод шагового двигателя с 2-фазным замкнутым контуром

- Оптом шаговый двигатель с замкнутым контуром

- Самый лучший шаговый двигатель с замкнутым контуром nema23

- Китай привод шагового двигателя тормоза nema34

- Китай драйвер шагового двигателя nema24

- Шаговый тормозной двигатель nema42