Многооборотный энкодер

Когда слышишь ?многооборотный энкодер?, первое, что приходит в голову — это просто счетчик оборотов с памятью. Но в реальности, наладке и подбору этих устройств мешает куча нюансов, о которых в даташитах часто умалчивают. Многие думают, что главное — разрешение и интерфейс, а потом удивляются, почему система ?плывет? после отключения питания или в условиях вибрации.

Основная путаница: память против абсолютности

Частая ошибка — считать, что любой многооборотный энкодер автоматически является абсолютным. На деле, ключевое различие в способе хранения данных об оборотах. Энкодеры с батарейным буфером — это одно, а с энергонезависимой памятью (например, на основе магнитных или емкостных принципов) — совсем другое. Вторые надежнее, но и дороже.

В проектах, где питание может пропадать неожиданно, а механизм при этом способен инерционно проворачиваться, батарейный вариант — это риск. Лично сталкивался с ситуацией на конвейере: после сбоя питания энкодер с буферной батареей ?сбился? на несколько оборотов. Причина — батарея села раньше заявленного срока, а вибрации ускорили этот процесс. Пришлось делать ручную привязку, терять время.

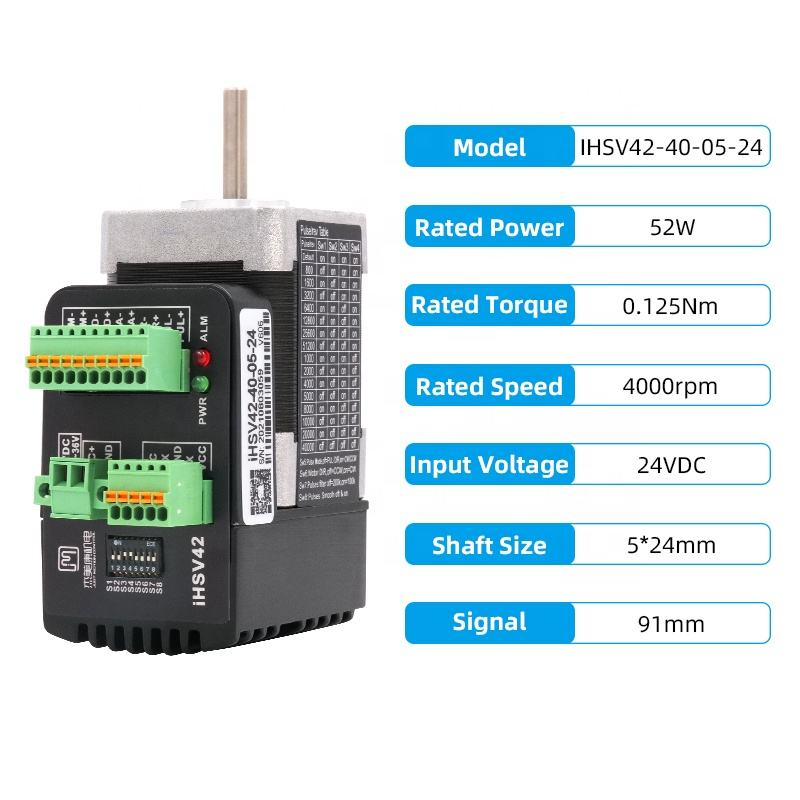

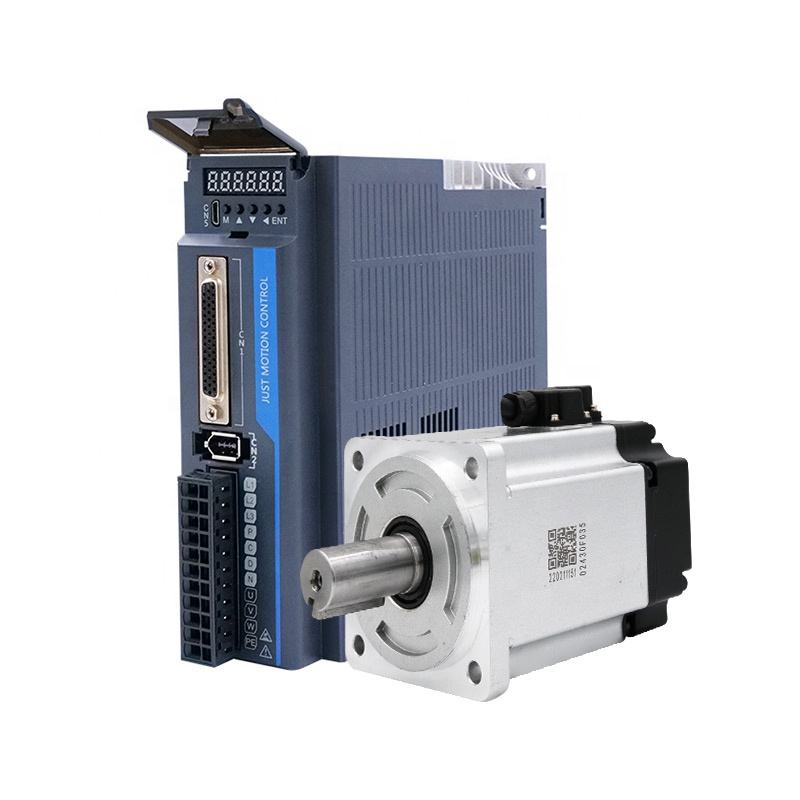

Поэтому теперь всегда смотрю на заявленный срок службы элемента памяти без внешнего питания и на стойкость к механическим воздействиям. Для тяжелых условий, возможно, стоит рассмотреть варианты от проверенных поставщиков, которые специализируются на промышленных компонентах, например, изучая ассортимент на сайте Шэньчжэнь Цземэйкан Электромеханическая ООО (https://www.jmc-motor.ru). Их основная деятельность — продажа шаговых и серводвигателей, приводов и компонентов автоматизации, а значит, они часто сталкиваются с подобными задачами и могут предложить подходящее решение.

Интерфейсы: не только протокол, но и помехоустойчивость

Выбор между SSI, Profibus, EtherCAT или аналоговым выходом — это не только вопрос скорости. В цехах с большим количеством приводов, например, от тех же сервосистем, которые поставляет Шэньчжэнь Цземэйкан Электромеханическая ООО, электромагнитные помехи — это норма. Цифровые интерфейсы хороши, но требуют качественной экранировки кабеля.

Был случай на монтаже крановой установки: взяли энкодер с RS-485 выходом, но сэкономили на кабеле. В моменты пуска мощных двигателей данные начинали ?сыпаться?. Пришлось экранировать заново и перекладывать трассу подальше от силовых линий. Вывод: сам по себе многооборотный энкодер может быть отличным, но его реализация в системе зависит от мелочей.

Иногда проще и надежнее в тяжелых условиях выглядит старый добрый аналоговый сигнал 4-20 мА, если, конечно, не нужна высокая скорость обновления данных. Но тут уже встает вопрос о точности АЦП в контроллере.

Механическая стойкость и монтаж

Здесь часто недооценивают два момента: нагрузку на вал и температурный диапазон. Энкодер — не подшипник, но радиальные и осевые нагрузки, особенно при неидеальном соосности с валом, быстро выводят его из строя. Видел, как на рольганге из-за биения вала энкодер ?съел? собственную втулку за полгода.

Температура — отдельная тема. Если устройство стоит рядом с серводвигателем или редуктором, которое греется до 70-80°C, то стандартный коммерческий диапазон 0-70°C уже на пределе. Нужно искать промышленные исполнения. На том же jmc-motor.ru в разделе компонентов автоматизации можно найти изделия с расширенным температурным диапазоном, что логично для компании, работающей с приводами.

И да, момент затяжки крепежа — не пустая формальность. Перетянул — корпус повело, сигнал поплыл. Недотянул — от вибрации разболтается. Всегда пользуюсь динамометрическим ключом, где это возможно.

Калибровка и ?нулевая? точка

Абсолютный многооборотный энкодер хорош тем, что после включения сразу показывает корректное положение. Но это если его правильно инициализировали и привязали к механической нулевой точке системы. Процедура инициализации у разных моделей разная: где-то нужно подать напряжение на отдельный вывод, где-то — выполнить последовательность движений.

Однажды потратил полдня, потому что в документации было неясно описано, что инициализацию нужно проводить при вращении вала в определенном направлении. Система после ?обнуления? работала, но с постоянной ошибкой в пазу. Оказалось, энкодер запомнил позицию со смещением.

Теперь всегда перед окончательным монтажом проверяю процедуру сброса и привязки на столе, записываю для себя четкий алгоритм. И обязательно сохраняю оригинальную документацию от производителя, а не только общий даташит.

Интеграция с системами управления

Здесь кроется подводный камень — несоответствие разрядности. Допустим, энкодер выдает 25-битный абсолютный код (на оборот + многооборотность), а вход контроллера принимает только 24 бита. Или контроллер ожидает данные в одном формате (двоичный код Грея), а энкодер отдает в другом. Такое несоответствие приводит к скачкам значения в определенных позициях.

При интеграции с сервоприводами, особенно когда и двигатель, и энкодер подбираются отдельно, нужно проверять совместимость на уровне протокола и электрических уровней. Поставщики комплексных решений, как Шэньчжэнь Цземэйкан Электромеханическая ООО, часто могут предложить согласованные пары ?двигатель-энкодер? или дать консультацию, что экономит время на отладке.

Важный практический момент — длина кабеля. Для высокоскоростных интерфейсов типа EtherCAT максимальная длина строго ограничена. Если энкодер стоит далеко от приемника, может потребоваться дополнительный повторитель сигнала, что добавляет точку потенциального отказа и стоимость.

Резюме: на что смотреть при выборе

Итак, если обобщить горький опыт, то выбор многооборотного энкодера — это не поиск по максимальному разрешению. Это баланс между: типом памяти (батарея/энергонезависимая), механической и климатической стойкостью, помехоустойчивостью интерфейса и, что критично, простотой и надежностью процедуры инициализации.

Не стоит гнаться за сверхтехнологиями, если система работает в относительно стабильных условиях. Иногда простой и проверенный инкрементальный энкодер с резервным счетчиком оборотов в ПЛК окажется надежнее и дешевле в обслуживании.

И всегда полезно посмотреть, что предлагают компании, которые находятся ?в теме? и видят применение компонентов в реальных системах. Например, изучая каталог на https://www.jmc-motor.ru, можно оценить, какие типы энкодеров чаще всего идут в паре с сервоприводами для автоматизации — это хороший индикатор проверенных на практике решений. Главное — понимать свою задачу до мелочей, а уже потом подбирать под нее железо.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Известный шаговый двигатель

- 3-фазный гибридный шаговый серводвигатель

- Оптом 2-фазный гибридный шаговый серводвигатель

- Китай электродвигатель с разомкнутым контуром шага 1,2 º

- Дешево асинхронный двигатель с тормозом

- высокоточный планетарный редуктор

- Дешево импульс управление направлением

- Китай драйвер шагового двигателя с замкнутым контуром nema23

- Дешево драйвер двигателя с разомкнутым контуром nema 34

- Дешево драйвер шагового двигателя с разомкнутым контуром nema52