Прямозубый планетарный редуктор

Когда слышишь ?прямозубый планетарный редуктор?, многие сразу думают о чём-то устаревшем, мол, косозубые и шевронные передачи давно вытеснили прямозубые за счёт плавности и нагрузки. Но это поверхностно. В реальности, для определённых задач — там, где критична простота, минимальный осевой момент, или сборка в стеснённых условиях, — прямозубый планетарный редуктор остаётся безальтернативным решением. Работая с поставками компонентов, в том числе через Шэньчжэнь Цземэйкан Электромеханическая ООО, которая занимается шаговыми и серводвигателями, приводами и автоматизацией, постоянно сталкиваешься с запросами на такие узлы. И часто приходится объяснять, почему в их случае не стоит гнаться за ?более современными? вариантами.

Где он действительно незаменим?

Вот, к примеру, история с одним заказчиком, разрабатывавшим поворотный стол для точного позиционирования. Изначально инженеры выбрали компактный косозубый редуктор, ссылаясь на меньший шум. Но столкнулись с проблемой: при реверсе возникал неучтённый осевой момент, который ?уводил? платформу на микронные погрешности. После долгих мучений вернулись к прямозубой планетарной схеме. Да, на высоких оборотах был слышен характерный ?звон?, но осевые нагрузки — практически нулевые, что и требовалось. Иногда старые решения оказываются правильными именно из-за своих ?недостатков?.

Ещё один кейс — интеграция в модули линейного перемещения, где редуктор встраивается прямо в каретку. Там пространство считается буквально по миллиметрам. Прямозубая передача, особенно в многоступенчатом исполнении, часто выигрывает по общей длине сборки. У того же прямозубого планетарного редуктора есть особенность: его проще спроектировать с очень малым люфтом на выходном валу, если правильно подобрать сателлиты и разделить нагрузку. Это не теория, а практика, выстраданная при подборе компонентов для клиентов Шэньчжэнь Цземэйкан Электромеханическая ООО, когда нужно было согласовать их серводвигатели с механикой.

Частая ошибка — пытаться заставить его работать на предельных оборотах входного вала. Прямые зубья не так хорошо смазываются разбрызгиванием на высоких скоростях, нужен принудительный подвод смазки или специальные пластичные смазки. Один раз видел, как на тестовом стенде редуктор ?просуществовал? всего 40 часов из-за перегрева и задиров — просто взяли паспортные данные по моменту, но не учли скорость вращения мотора. Пришлось разбирать, смотреть на картину износа и объяснять заказчику, что даже у универсальных решений есть узкие места.

Подводные камни при сборке и монтаже

Казалось бы, что сложного — собрать планетарную ступень с прямыми зубьями? Зубчатый венец, солнечная шестерня, сателлиты на водиле. Но тонкость в том, что здесь жёстко требуется соосность. Если её нет, нагрузка между сателлитами распределяется неравномерно, и один из них съедает весь ресурс за пару месяцев. Сталкивался с этим на конвейерной линии, где редукторы стояли в труднодоступном месте. После выхода из строя второго узла за полгода начали проверять установку. Оказалось, посадочная поверхность под редуктор имела недопустимый перекос в пару десятых миллиметра — последствие сварочных деформаций рамы, на которую не обратили внимания при монтаже.

Ещё момент — температурное расширение. В одном проекте с наружным исполнением, где использовался прямозубый планетарный редуктор, летом, при +35, начались проблемы с заклиниванием. После остановки и остывания всё работало. Причина — материал венца и корпуса были разными, и при нагреве зазор в зацеплении уходил в минус. Пришлось пересчитывать и заказывать версию с преднатягом, рассчитанным под рабочий диапазон температур. Это та деталь, которую в каталогах часто не найдёшь, только опыт или детальный диалог с производителем.

И да, не все производители одинаковы. Некоторые экономят на термообработке венца, делая его из обычной стали, а не из цементируемой. Внешне узел выглядит солидно, но через 10-15 тысяч часов работы появляется выкрашивание на рабочих поверхностях зубьев. Поэтому сейчас при подборе, особенно для ответственных приводов, всегда уточняю не только передаточное число и момент, но и марки сталей, тип уплотнений, наличие вакуумированного картера для смазки. Это те нюансы, которые отличают просто ?редуктор? от надежного узла.

Связка с электроприводом: на что смотреть?

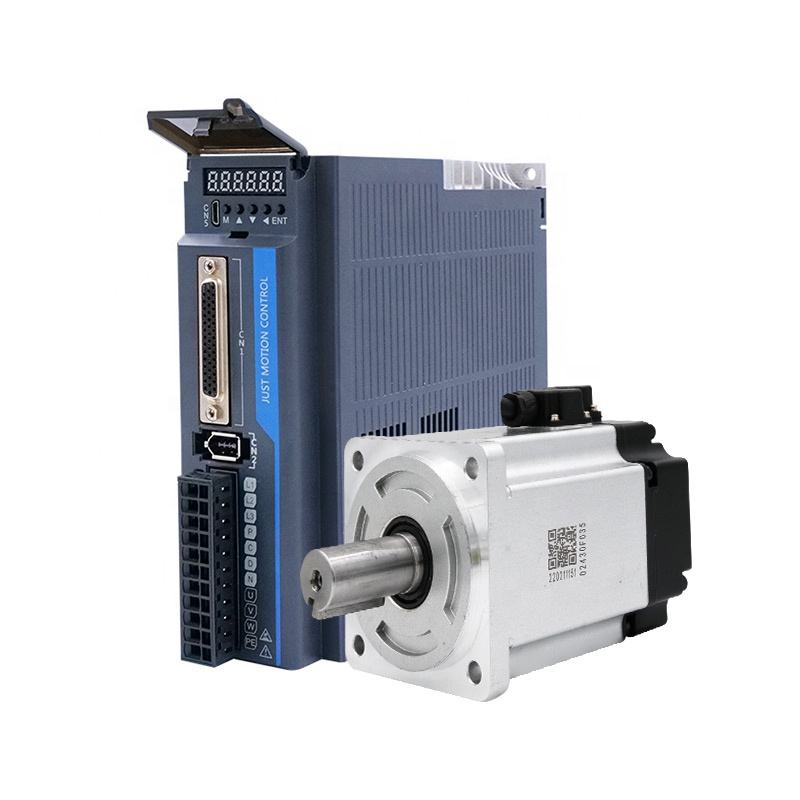

Работая с компанией, которая, как Шэньчжэнь Цземэйкан Электромеханическая ООО, фокусируется на электродвигателях и автоматизации, понимаешь, что редуктор — это лишь часть системы. Ключевое — согласование моментов инерции. Прямозубая планетарная передача, особенно одноступенчатая, может иметь очень низкий момент инерции на входе, что хорошо для динамичного сервопривода. Но если нужен большой редукционный коэффициент и ставят три-четыре ступени, инерция возрастает. И тогда уже штатный серводвигатель может не справиться с требуемым ускорением, потребуется модель мощнее, а это уже перерасход средств.

Видел ситуацию, когда для робота-манипулятора подобрали отличный компактный серводвигатель и прямозубый планетарный редуктор с высоким передаточным числом. На бумаге всё сходилось. Но при отладке выяснилось, что система не может точно остановиться в заданной точке — возникали низкочастотные колебания. Проблема была в резонансной частоте механической связки. Пришлось вносить изменения в настройки ПИД-регулятора драйвера, а по сути — ?бороться? с последствиями не совсем оптимального механического выбора. Иногда лучше взять редуктор с меньшим передаточным числом и использовать двигатель с более высоким номинальным моментом.

Ещё один практический совет — всегда проверять вариант установки. Некоторые планетарные редукторы допускают только фланцевое крепление, другие — на лапах. А если нужен полый вал, через который пропустить кабель или вал? Для интеграции в готовый модуль автоматизации, который предлагают многие поставщики, включая Шэньчжэнь Цземэйкан Электромеханическая ООО, это критично. Однажды пришлось переделывать крепёжную плиту потому, что выбранная модель редуктора имела посадочные отверстия не по стандартному кругу, а по эллипсу — особенность конкретного производителя для компенсации тепловых деформаций. Мелочь, которая стоила недели задержки.

Мифы и реальность по надёжности

Бытует мнение, что прямозубые передачи менее надёжны из-за ударного характера зацепления. Отчасти это так, но только если речь идёт о высоких скоростях и ударных нагрузках. В большинстве промышленных применений, где редуктор работает в паре с шаговым или серводвигателем, скорость вращения входного вала умеренная, а нагрузка — скорее, циклическая. При правильном расчёте контактной прочности и применении качественных подшипников (часто здесь экономят!) ресурс может превышать 20 000 часов. Ключевое — ?правильный расчёт?. Не по максимальному моменту из техзадания, а с учётом реального цикла работы, включая пиковые перегрузки.

Например, в станке для резки, где используется шаговый двигатель и планетарный редуктор для подачи, самые большие нагрузки возникают не в момент реза, а в момент старта и останова из-за инерции массы суппорта. Если не учесть эти пики при выборе редуктора, усталостное выкрашивание зубьев появится гораздо раньше. Приходилось анализировать такие отказы — картина износа была характерной: повреждения на определённых участках зубьев, соответствующих моменту пуска.

И ещё о смазке. Многие считают, что раз редуктор герметичный и заправлен на заводе, то можно забыть о нём. Но при интенсивной работе с частыми пусками/остановами или в условиях перепадов температур смазка стареет, теряет свойства. Для ответственных применений я всегда рекомендую закладывать интервалы диагностики или, если конструкция позволяет, использовать редукторы со смотровым окном или пробкой для контроля состояния смазки. Это не паранойя, а опыт, полученный после внеплановых простоев оборудования.

Взгляд вперёд: есть ли эволюция?

Несмотря на консервативность темы, и здесь есть движение. Вижу тенденцию к использованию порошковых металлов для изготовления солнечных шестерён и сателлитов в малогабаритных редукторах. Это позволяет получать сложные формы с хорошей точностью и снизить шумность даже у прямозубых передач. Другой тренд — комбинированные решения, где первая ступень — косозубая для плавного входа, а вторая и третья — прямозубые планетарные для компактности и высокого редукционного числа. Такие гибриды становятся всё популярнее в робототехнике.

Что касается материалов, то всё чаще вместо стандартной стали 40Х встречается использование нитридированных сталей или даже специальных сплавов для венцов, что резко повышает износостойкость. Это особенно актуально для задач, где требуется длительный срок службы без обслуживания, например, в специальном оборудовании или системах, где доступ к узлу затруднён.

В конечном счёте, выбор в пользу прямозубого планетарного редуктора — это всегда компромисс. Но компромисс осознанный, основанный не на стереотипах, а на понимании его сильных сторон: простота, предсказуемость поведения, компактность в осевом направлении и часто — более выгодная стоимость. Главное — чётко знать условия работы и не пренебрегать мелочами вроде качества монтажа или спецификации смазки. Именно эти ?мелочи? и определяют, станет ли этот узел проблемной точкой или проработает годы без внимания, как и должно быть в хорошей системе автоматизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 200 Вт AC 220 В драйвер серводвигателя

- Шаговый двигатель с замкнутым контуром торможения nema42

- Оптом 2-фазный шаговый двигатель

- Соединение робота

- Китай драйвер гибридного шагового серводвигателя nema 52

- Энкодер 2500 линий

- 1500 Вт AC 220 В серводвигатель

- Купить шаговый двигатель с замкнутым контуром nema23

- DC низковольтный серводвигатель с тормозом

- Оптом шаговый двигатель