Робототехнический шарнир

Когда говорят 'робототехнический шарнир', многие сразу представляют себе банальный поворотный механизм — типа подшипника с моторчиком. Вот это и есть главная ошибка. На деле, если копнуть, это целая философия движения, точка, где механика встречается с электроникой и управлением, и часто — ломается. У нас в цеху десятки отказов случались именно из-за того, что инженеры недооценивали этот узел, считая его второстепенным. А он, по сути, диктует, насколько рука манипулятора будет живой, а не деревянной.

От чертежа к металлу: где кроется дьявол

В теории всё просто: нужен диапазон движения, нагрузка, скорость — выбираешь редуктор, сервопривод, подшипники. Но в реальности, когда начинаешь собирать прототип, вылезают нюансы, которых нет в каталогах. Например, тот же робототехнический шарнир для легкого манипулятора. Поставили мотор от одного известного бренда, редуктор — от другого. Вроде бы всё совместимо по фланцам. А на тестах выяснилось, что люфт в месте их соединения, который дал о себе только при реверсивном движении под нагрузкой, сводит на нет всю точность позиционирования. Пришлось разрабатывать переходную плиту с дополнительными ребрами жесткости — нестандартное, дорогое решение.

Или история с кабелями. Кажется, мелочь. Но в шарнире с непрерывным вращением на 360 градусов нужно организовать подвод питания и сигналов к двигателю и энкодеру. Если использовать обычные витые пары, они перекручиваются и рвутся через несколько тысяч циклов. Применяли скользящие контакты — появились проблемы с помехами и надежностью контакта. В итоге для одного проекта остановились на специальном гибком кабеле в спиральной оплетке, который поставляла, кстати, Шэньчжэнь Цземэйкан Электромеханическая ООО (https://www.jmc-motor.ru). Они не только моторы продают, но и такие специфические аксессуары для автоматизации, что часто и не найдешь у крупных дистрибьюторов. Их кабель выдержал заявленный миллион циклов, что нас тогда спасло.

Тут еще важный момент — тепловыделение. Мотор и редуктор, спрятанные внутри корпуса шарнира, греются. И если в стенде на столе это не критично, то в закрытом корпусе промышленного робота, работающего в цеху по 20 часов, это катастрофа. Помню случай, когда из-за недостаточного теплоотвода смазка в редукторе быстро деградировала, появился повышенный износ, а потом и заклинивание. Пришлось в срочном порядке фрезеровать в корпусе ребра и ставить маленький вентилятор, что увеличило габариты. Переделка обошлась в копеечку.

Выбор компонентов: цена против надежности

Сейчас рынок завален компонентами. Можно взять ультрабюджетный сервопривод и редуктор, собрать робототехнический шарнир, который будет работать... на стенде. А в реальной задаче, например, в установке для сборки электроники, где тысячи одинаковых движений в день, ресурс выходит на первый план. Экономия в 30% на компонентах может обернуться остановкой линии через полгода и репутационными потерями.

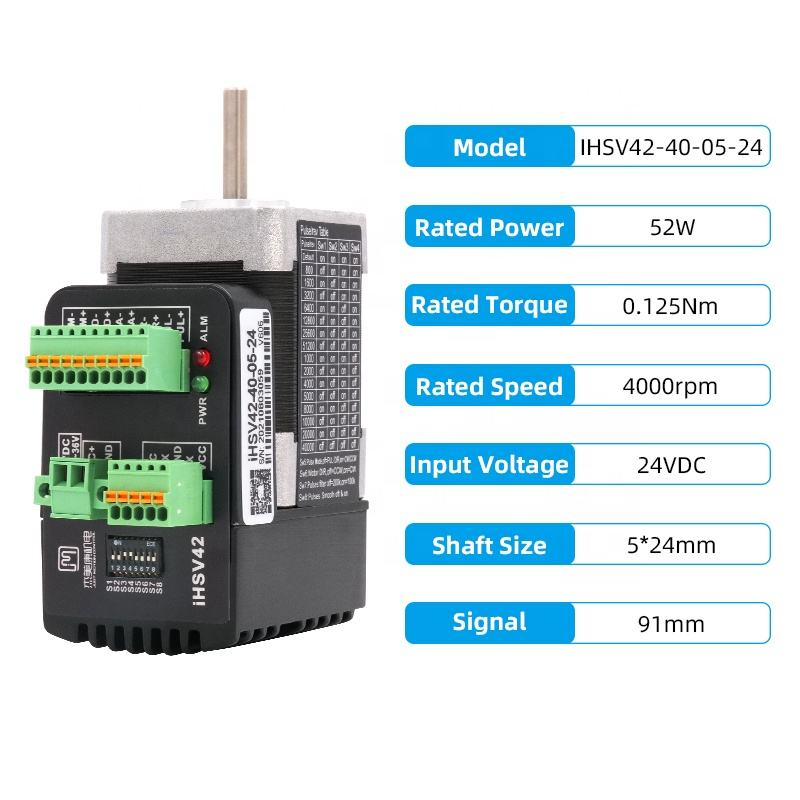

Мы часто смотрим на каталоги, типа того, что у Шэньчжэнь Цземэйкан. Их основой бизнес — это шаговые и серводвигатели, приводы, электронные компоненты. И для многих задач их продукция — хороший баланс. Не космические цены японских брендов, но и не 'ноунейм' с непредсказуемым качеством. Особенно для образовательных роботов или манипуляторов для легких операций. Но для ударных задач — например, в сварочных роботах, где вибрации и пиковые нагрузки, — всё же склоняешься к проверенным тяжеловесам вроде Harmonic Drive или хотя бы к качественным планетарным редукторам от европейских производителей.

Одна из наших неудач была связана как раз с попыткой сэкономить на энкодере. Поставили оптический инкрементальный, невысокого разрешения. А задача требовала точной остановки в нескольких фиксированных позициях с высокой повторяемостью. Из-за накопленной ошибки и отсутствия абсолютной обратной связи позиция 'уплывала' после каждого цикла калибровки. Пришлось менять на абсолютный многооборотный энкодер, что, естественно, потянуло за собой изменение схемы управления и разводки. Урок: на обратной связи для ключевых суставов экономить нельзя. Это мозг всего движения.

Интеграция — это искусство

Самый красивый и надежный шарнир — ничто без грамотной интеграции в систему. Можно купить лучшие компоненты, но если ПО драйвера настроено криво, будет дергаться, перегреваться или биться в механические упоры. Работая с разными контроллерами, понял, что универсальных рецептов нет. Под каждый тип двигателя и обратной связи нужно тонко настраивать PID-регуляторы, фильтры, ограничения по току.

Был проект с коллаборативным роботом. Там требования к плавности хода и безопасности — на первом месте. Мы использовали безредукторный прямой привод в качестве робототехнического шарнира для основания. Идея в том, чтобы исключить люфт и добиться максимальной чуткости. Но возникла проблема с обнаружением столкновений. Пришлось реализовывать сложный алгоритм мониторинга тока и момента, так как механической податливости, как в классических редукторных решениях, тут не было. Интеграция заняла втрое больше времени, чем сборка самого механического узла.

Еще один аспект — электромагнитная совместимость. В тесном корпусе шарнира силовой кабель двигателя может наводить помехи на сигнальные линии энкодера. Получаешь на экране осциллографа красивую синусоиду от ШИМ-прерывателя на фоне полезного сигнала. Боролись экранированием, разнесением трасс, ферритовыми кольцами. Иногда помогает только использование дифференциальных интерфейсов передачи данных для энкодера, что, опять же, ведет к выбору более дорогих компонентов.

Будущее: модульность и умные материалы

Сейчас тренд — модульные конструкции. Чтобы робототехнический шарнир был не кастомной разработкой под каждый проект, а готовым блоком 'подключи и работай'. В идеале — с уже встроенным управлением, силовой электроникой и сетевым интерфейсом. Такие решения начинают появляться. Это сильно ускоряет разработку. Но пока они часто проигрывают в оптимизации по массе и габаритам индивидуальным решениям.

Интересно смотрятся эксперименты с нежесткими, податливыми приводами (compliant actuators). Это когда в шарнир закладывается не жесткая связь, а упругий элемент — пружина, эластомер. Это повышает безопасность и энергоэффективность, робот начинает двигаться более 'биологично'. Но управление такой системой — головная боль для алгоритмиста. Классические методы не работают, нужно учитывать упругость, что резко усложняет математическую модель. Мы пробовали сделать прототип захвата с таким шарниром — для деликатного обращения с хрупкими предметами. Получилось интересно, но для серии пока далеко: дорого и нестабильно.

Думаю, в ближайшие годы мы увидим больше интеграции сенсоров прямо в тело шарнира. Не только энкодеры, но и датчики момента, температуры, вибрации. Это превратит узел из 'исполнительного органа' в 'орган чувств'. Данные о состоянии в реальном времени позволят прогнозировать отказы и адаптировать поведение робота под износ. Это уже не просто механика, это кибернетика в чистом виде.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Робототехнический шарнир — это не деталь, а система. Его нельзя просто скачать из каталога и вставить. Каждый проект заставляет заново взвешивать компромиссы: вес, стоимость, надежность, точность, скорость. Опыт накапливается именно через эти шишки, через разобранные после отказа узлы, через ночные бдения с осциллографом и паяльником.

И ресурсы вроде сайтов компаний-поставщиков, того же jmc-motor.ru, — это не просто интернет-магазин. Это способ быстро сориентироваться в море компонентов, найти специфичное решение для подвода кабеля или компактный драйвер. Но каталог не сделает за тебя инженерную работу. Он дает кирпичи, а здание — эту самую слаженную, живую систему движения — ты должен спроектировать и построить сам, с учетом всех подводных камней, которые знаешь только из практики.

Вот и сейчас, глядя на новый проект, уже мысленно прикидываешь: а какой тип привода здесь лучше? Не будет ли проблем с теплоотводом? Выдержит ли кабельная сборка? Это уже не расчеты в софте, а почти интуиция, наработанная годами. И именно в этих деталях, в понимании внутренней кухни узла, и кроется разница между работающим макетом и надежным промышленным роботом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Шаговый двигатель 35 н.м

- Известный шаговый двигатель с разомкнутым контуром nema23

- Драйвер шагового двигателя nema17

- Оптом шаговый двигатель с замкнутым контуром

- Привод шагового двигателя

- Дешево драйвер шагового двигателя с замкнутым контуром nema52

- Самый лучший двигатель без тормозов

- Привод шагового двигателя с замкнутым контуром торможения nema52

- Самый лучший драйвер шагового двигателя ethercat с 2-фазным замкнутым контуром

- 2000 Вт AC 220 В серводвигатель