Самый лучший привод 2-фазного двигателя с разомкнутым контуром управления импульсами и направлением

Все часто говорят о совершенстве систем управления двигателями, особенно о приводах 2-фазного двигателя. Но что такое 'самый лучший' на самом деле? Часто, в теории, все выглядит элегантно, но на практике возникают сложности, которые приводят к неоптимальным решениям. В этой статье я поделюсь своим опытом, связанным с разработкой и внедрением систем управления такими приводами, упомяну ошибками и решениями, с которыми сталкивались, и результатом.

Проблема с открытым контуром управления и 2-фазными двигателями

Начнем с сути вопроса. Открытый контур управления 2-фазным двигателем, казалось бы, прост в реализации – выдаем импульсы, задаем направление, и двигатель вращается. Однако, проблемы начинаются с неточности определения реального положения ротора. Часто используемые датчики положения, особенно при больших расстояниях или в условиях помех, не обеспечивают достаточной точности. Мы сталкивались с ситуациями, когда система, вроде бы, работает, но возникает 'провал' в позиционировании, особенно при резких изменениях направления или при работе с высокой нагрузкой. Это приводит к детонации, повышенному шуму, и, в конечном итоге, к отказу оборудования.

Особенно это заметно при использовании импульсных приводов для станков с ЧПУ. Недостаточная точность позиционирования напрямую влияет на качество обработки деталей. Мы видели случаи, когда из-за 'смещения' привода возникали брак, а время простоя увеличивалось в разы. Дело не только в точности, но и в стабильности работы системы при различных внешних воздействиях, таких как вибрация, перепады температуры, электромагнитные помехи. Простое подключение датчика и 'запуск' системы – это не решение.

Опыт работы с различными типами датчиков положения

На протяжении многих лет работы с приводами 2-фазных двигателей, мы протестировали множество типов датчиков положения. От простых индуктивных датчиков до оптических энкодеров и резольверных датчиков. Индуктивные датчики, конечно, дешевле, но их точность ограничена. Оптические энкодеры более точные, но более чувствительны к загрязнениям и вибрации. Резольверы – самые надежные и точные, но и самые дорогие. Выбор датчика – это всегда компромисс между стоимостью, точностью и надежностью. Важно учитывать не только характеристики самого датчика, но и особенности механической установки и проводки.

Один из интересных проектов, в котором мы участвовали, связан с модернизацией старого промышленного робота. Была проблема с позиционированием манипулятора – он часто отклонялся от заданного положения. Мы заменили старый индуктивный датчик на оптический энкодер. Это потребовало серьезной переработки механической части и изменения программного обеспечения. Но результат стоил того – точность позиционирования увеличилась в несколько раз, а количество ошибок при выполнении операций сократилось почти до нуля. Разумеется, это был не просто замена детали, это комплексная оптимизация системы.

Влияние алгоритмов управления и фильтрации данных

Даже с использованием самого точного датчика положения, система управления может давать сбои из-за неоптимальных алгоритмов. Например, простой алгоритм ПИД-регулирования может не справляться с нестабильностью системы при высокой нагрузке. Использование более сложных алгоритмов, таких как алгоритмы адаптивного управления или фильтры Калмана, позволяет значительно повысить точность и стабильность работы. Ключевым моментом является правильная настройка параметров этих алгоритмов – это требует опыта и глубокого понимания принципов работы системы. Мы часто использовали фильтры Калмана для подавления шумов, возникающих в данных датчиков положения, и для повышения устойчивости системы к внешним воздействиям.

Важно помнить, что выбор алгоритма управления зависит от конкретных требований к системе. Для простых задач может быть достаточно ПИД-регулирования, но для более сложных задач потребуется более продвинутый алгоритм. Одной из распространенных ошибок является использование слишком агрессивных параметров ПИД-регулирования, что может привести к 'перерегулированию' и нестабильности системы. Приходится постоянно балансировать между скоростью реакции системы и ее устойчивостью. В нашей компании применяем подход моделирования и симуляции, прежде чем разворачивать систему в реальных условиях.

Проблемы с электромагнитными помехами и их решение

Еще одна серьезная проблема – электромагнитные помехи. Приводы 2-фазных двигателей, особенно в промышленных условиях, очень чувствительны к помехам от других электронных устройств. Эти помехи могут приводить к ошибкам в данных датчиков положения и, как следствие, к неправильной работе системы. Для защиты от помех мы используем экранирование кабелей, фильтры питания и помехоустойчивые компоненты. Важно также правильно располагать кабели и компоненты системы, чтобы минимизировать воздействие помех.

В одном из проектов мы столкнулись с серьезными проблемами, связанными с электромагнитными помехами от сварочного оборудования. Помехи вызывают 'скачки' в данных датчиков положения, что приводит к неправильному позиционированию робота. Мы решили проблему, используя экранированные кабели для датчиков положения и установив фильтр питания на источник питания робота. Это позволило значительно снизить уровень помех и повысить надежность работы системы.

Заключение: нет универсального решения

Итак, какой же 'самый лучший' привод 2-фазного двигателя с открытым контуром управления импульсами и направлением? Ответ – нет универсального решения. Выбор системы управления зависит от конкретных требований к системе, условий эксплуатации и бюджета. Важно учитывать все факторы и тщательно подходить к проектированию и внедрению системы. И, конечно, не стоит забывать о необходимости постоянного мониторинга и обслуживания системы, чтобы она работала надежно и эффективно. Мы в Шэньчжэнь Цземэйкан Электромеханическая ООО стремимся предоставлять клиентам комплексные решения, учитывающие все особенности их задач. Мы предлагаем как готовые приводы 2-фазных двигателей, так и разрабатываем индивидуальные решения под конкретные нужды.

Мы продолжаем совершенствовать наши технологии и решения в области управления двигателями. Если у вас возникли вопросы или вам нужна помощь в выборе системы управления, обращайтесь к нам. Наш сайт: https://www.jmc-motor.ru. Мы специализируемся на продаже шаговых и серводвигателей, приводов и электронных компонентов для автоматизации.

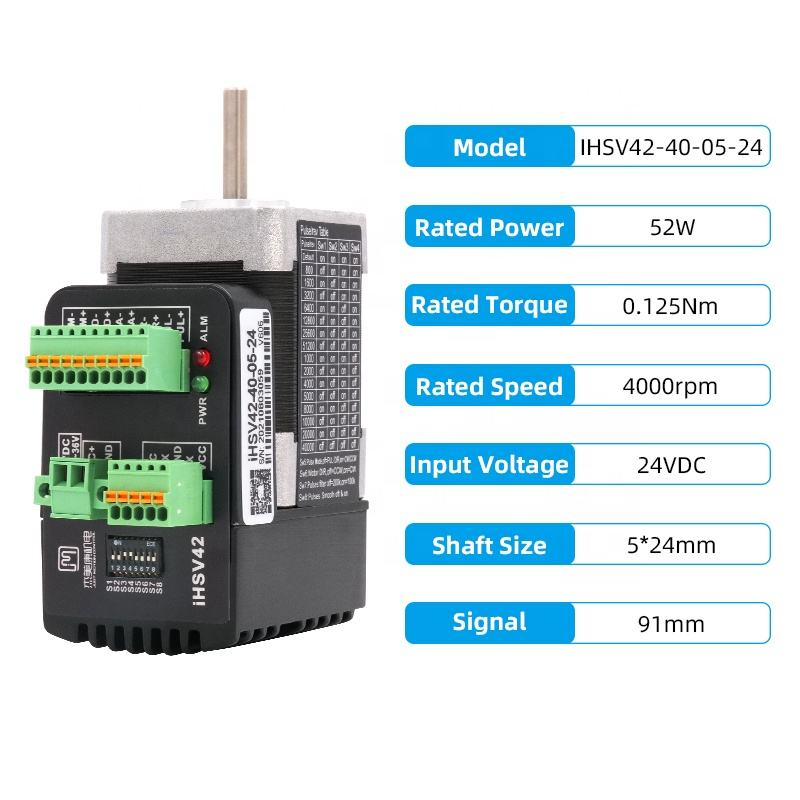

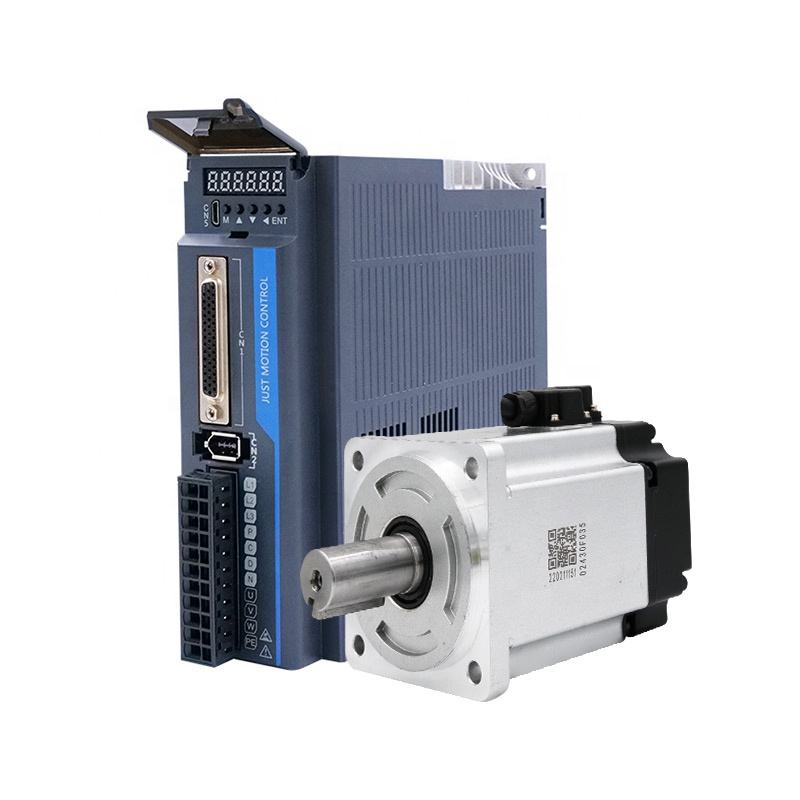

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Купить драйвер шагового двигателя с замкнутым контуром nema24

- Вал шагового двигателя

- Драйвер двигателя с разомкнутым контуром nema 52

- Oem асинхронный двигатель с тормозом

- Купить драйвер шагового двигателя с замкнутым контуром nema11

- Самый лучший 3-фазный гибридный цифровой шаговый двигатель

- Драйвер шагового двигателя с разомкнутым контуром nema42

- Oem шаговый двигатель с замкнутым контуром торможения nema52

- Оптом 3-фазный гибридный цифровой шаговый двигатель

- Самый лучший двигатель с тормозом