Соединение робота

Когда говорят соединение робота, многие сразу думают о механических интерфейсах, фланцах или силовых разъёмах. Это, конечно, важно, но на практике — лишь вершина айсберга. На деле, под этим термином скрывается целая философия интеграции: от электрических сигналов и передачи данных до синхронизации движений и безопасности. Частая ошибка — недооценивать роль приводов и систем управления в этом ?соединении?. Именно здесь, на стыке механики и электроники, часто возникают самые каверзные проблемы, которые не решить одним лишь качественным кабелем.

Электрическая часть: где рождается движение

Взять, к примеру, сборку манипулятора. Поставили сервопривод, подключили энкодер, подали питание — и тут начинается. Сигнал ?плывёт?, наводки, точность позиционирования не та. Многие грешат на ПО, а причина часто в земляных петлях или неправильном экранировании. Соединение робота на электрическом уровне — это прежде всего вопрос помехоустойчивости. Приходится перепрокладывать кабельные трассы, разделять силовые и сигнальные линии, иногда даже менять тип разъёма. Опытным путём выяснил, что для сервосистем критично использовать витые пары с экраном для сигналов обратной связи, причём экран заземлять только с одной стороны. Мелочь, но без неё не добиться стабильности.

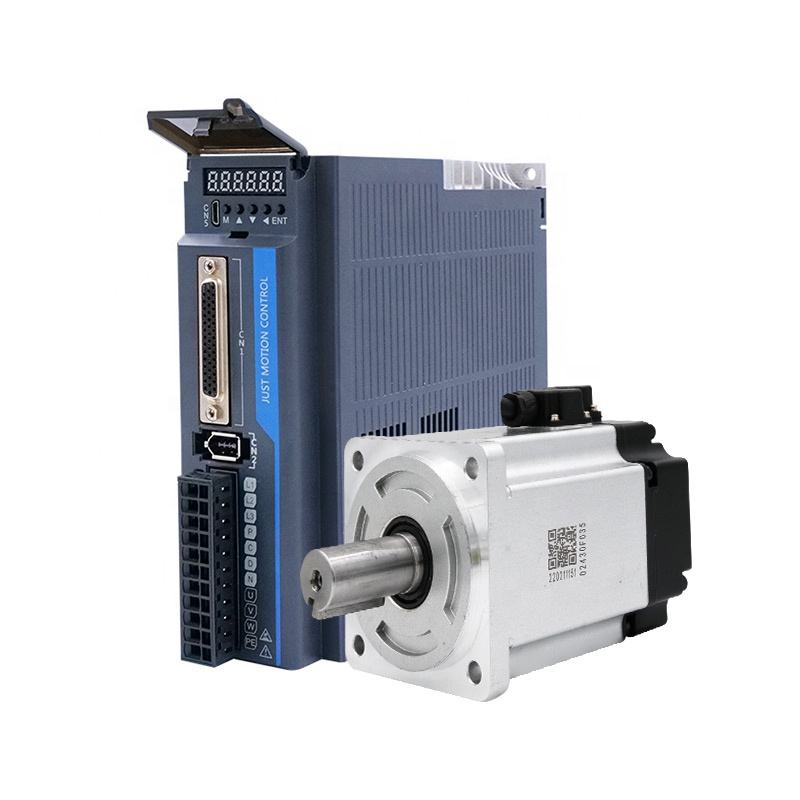

Здесь же встаёт вопрос о выборе компонентов. Не все двигатели и драйверы ?дружат? друг с другом. Была история с интеграцией манипулятора, где использовались шаговые двигатели от одного производителя и контроллер от другого. Теоретически протоколы совместимы, но на практике — рывки, пропуск шагов. Пришлось глубоко лезть в настройки токов и алгоритмов микрошага. В таких случаях часто выручают комплексные решения от одного поставщика, где привод и управление уже адаптированы. Кстати, для тех, кто ищет надёжные компоненты, могу отметить компанию Шэньчжэнь Цземэйкан Электромеханическая ООО (https://www.jmc-motor.ru). Они специализируются на продаже шаговых и серводвигателей, приводов и компонентов автоматизации. В их ассортименте можно подобрать согласованные связки, что иногда сильно экономит время на отладку.

Ещё один нюанс — электропитание. Роботизированная ячейка — это набор потребителей с разным характером: сервоприводы с высокими пусковыми токами, контроллеры, чувствительные к провалам напряжения, датчики. Недостаточная мощность или плохая стабилизация питания приводят к тому, что соединение робота с источником энергии становится слабым звеном. Приходится ставить отдельные линейки, блоки бесперебойного питания, а иногда и дорабатывать схемы питания самих драйверов.

Данные и синхронизация: нервная система

Современный робот — это сеть. Шина CANopen, EtherCAT, PROFINET — выбор протокола определяет, насколько быстрым и надёжным будет обмен данными между контроллером, приводами и внешними устройствами. Здесь соединение робота переходит в цифровую плоскость. Ошибка конфигурации сети, неправильно выставленные тайминги или загрузка шины могут привести к фатальным задержкам. Помню случай на сборочной линии: робот с камерой vision. Из-за латентности в передаче изображения и данных о координатах манипулятор постоянно ?промахивался?. Решение было не в более быстрой камере, а в оптимизации сетевого трафика и переходе на протокол с детерминированным временем отклика.

Синхронизация нескольких осей — отдельная тема. Когда нужно согласовать движение линейного модуля и вращение шпинделя, просто отправить команды ?вразнобой? недостаточно. Нужна жёсткая временная привязка. Некоторые контроллеры позволяют делать это через аппаратные входы-выходы синхронизации, другие — через сетевые механизмы. Ключевое — понимать, где возникает джиттер (дрожание сигнала) и как его минимизировать. Иногда помогает замена стандартного сетевого кабеля на оптику, особенно на длинных дистанциях.

Программный интерфейс — тоже часть соединения. Как контроллер ?понимает? внешнюю команду от MES-системы или оператора? Через OPC UA, Modbus TCP, простые TCP-сокеты? Настройка этого канала связи, обработка ошибок связи, реализация механизмов переподключения — всё это требует внимания. Бывает, робот физически исправен, но из-за сбоя в этом программном соединении вся линия встаёт.

Механика и безопасность: физический контакт

Вернёмся к ?железу?. Механическое соединение робота с инструментом или внешним оборудованием — это не только болты. Это соосность, повторяемость, жёсткость. Использование конусных посадок или самоцентрирующихся адаптеров (типа Schunk) сильно упрощает жизнь. Но даже с ними нужна периодическая проверка момента затяжки и износа. Видел, как из-за люфта в быстросъёмном соединении сварочного горелки качество шва падало с каждой сотней циклов.

Безопасность — неотъемлемая часть соединения. Аварийная остановка (E-Stop), защитные кожухи, световые барьеры — все эти устройства должны быть физически и логически интегрированы в систему управления робота. Их сигналы обязаны иметь высший приоритет и надёжные, часто резервированные, каналы связи. Неправильное подключение или использование не тех типов контактов (нормально разомкнутые вместо нормально замкнутых) может привести к трагическим последствиям. Тут компромиссов нет.

Ещё один практический аспект — кабельная система. Гибкие кабели, идущие к подвижным частям робота, — расходный материал. Их укладка в энергоцепь, выбор правильного радиуса изгиба, защита от перетирания — всё это влияет на бесперебойность работы. Частая поломка — обрыв жилы в месте постоянного перегиба. Решение — использовать кабели с особой скруткой и специализированные кабелеукладчики.

Интеграция в среду: связь с периферией

Робот редко работает один. Его нужно соединить с конвейером, дозатором, системой визуального контроля. Здесь появляются интерфейсы вроде цифровых входов-выходов (I/O) или аналоговых сигналов. Казалось бы, просто: включил реле — получил сигнал. Но на производстве помехи, длинные линии, разные потенциалы земли. Цифровой вход может ?дребезжать?, аналоговый сигнал — зашумляться. Приходится ставить промежуточные релейные модули, изолированные преобразователи сигналов, например, для подключения датчиков давления или температуры к контроллеру робота.

Особый вызов — соединение с устаревшим оборудованием (brownfield). Станки с релейной логикой, системы без цифровых интерфейсов. Тут в ход идут дискретные сигналы, эмуляция кнопок нажатия, даже считывание сигналов с помощью дополнительных датчиков. Это творческая и кропотливая работа, где соединение робота становится скорее инженерной адаптацией.

Важный момент — документирование всех соединений. Электрические схемы, таблицы адресов в сети, списки сигналов. Без этого обслуживание и поиск неисправностей превращаются в кошмар. Желательно, чтобы на клеммах, разъёмах и в ПО была сквозная маркировка. Это экономит часы, а то и дни при модернизации или ремонте.

Мысли вслух и выводы

Поэтому, когда меня спрашивают про соединение робота, я всегда уточняю: вы про что? Про физический разъём или про создание работающей, отказоустойчивой системы? Это комплексная задача, где механика, электрика, сети и программное обеспечение переплетаются. Универсального рецепта нет, каждый проект — это набор компромиссов и поиск решений для конкретных условий.

Часто успех зависит от мелочей: качества конкретного разъёма, правильности выбора сечения провода, алгоритма обработки ошибок в программе. И конечно, от наличия проверенных компонентов и поставщиков, которые понимают специфику. Как, например, в случае с компонентами автоматизации, где важна предсказуемость работы, будь то шаговый двигатель или сервопривод.

В итоге, надежное соединение — это не этап, а непрерывный процесс проектирования, монтажа и отладки. Это то, что превращает набор железа и проводов в слаженный механизм, способный выполнять работу. И этот опыт, набитый шишками на реальных объектах, не заменит ни одна инструкция.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай шаговый двигатель с разомкнутым контуром nema16

- Китай провода шагового двигателя

- Купить драйвер шагового двигателя nema23

- 24 В DC низковольтный драйвер серводвигателя

- Китай драйвер двигателя с разомкнутым контуром nema 17

- Привод 2-фазного двигателя с разомкнутым контуром rs485+canopen

- Самый лучший 2-фазный шаговый двигатель

- Дешево драйвер шагового двигателя с разомкнутым контуром nema23

- Дешево драйвер шагового двигателя с замкнутым контуром nema52

- Китай драйвер шагового двигателя с разомкнутым контуром nema24