23-битный энкодер

Когда слышишь '23-битный энкодер', первое, что приходит в голову — это почти недостижимая разрешающая способность, что-то на грани фантастики для многих приложений. Но на практике, в монтажных цехах или при отладке систем ЧПУ, эта цифра часто вызывает не столько восхищение, сколько серию тяжёлых вздохов. Многие думают, что главное — впихнуть в систему датчик с максимальным битрейтом, а остальное ?само настроится?. Это, пожалуй, самый живучий и дорогостоящий миф. Реальность куда прозаичнее: сам по себе 23-битный энкодер — не панацея, а сложный инструмент, чья эффективность на 90% определяется тем, что находится вокруг него: привод, контроллер, качество монтажа и даже банальные провода.

От спецификаций на бумаге к вибрациям на столе

Взял как-то для одного проекта энкодер с заявленными 23 битами. Заказчик гнался за максимальной точностью позиционирования для высокоскоростной палетайзеры. На бумаге всё сходилось: и разрешение в импульсов на оборот, и интерфейс Hiperface DSL. Но когда приступили к калибровке, начались странные дрейфы нулевой метки. Система вроде бы выходила на позицию, но при повторном включении — расхождение в несколько угловых секунд. Стали разбираться.

Оказалось, что проблема была не в самом датчике. Механический монтаж на вал двигателя был выполнен с микронным зазором, который в спецификациях не учитывался. При разгоне и торможении возникала едва уловимая радиальная нагрузка, которой хватало, чтобы магнитная система внутри энкодера давала погрешность. Причём на 17-битных энкодерах эта погрешность ?растворялась? в общем шуме, а здесь, на 23 битах, она вылезала как чёрное на белом. Пришлось переделывать переходную втулку, шлифовать посадочные места. Урок простой: механическая часть для таких систем должна быть на порядок выше классом.

Ещё один нюанс — питание и помехи. Шум в цепи 5В, который для обычной дискретики был бы незаметен, для аналоговой части высокоразрядного энкодера становился критичным. Пришлось экранировать кабель отдельно, ставить дополнительные фильтры на линии питания. Иногда кажется, что продавцы компонентов, вроде тех, что на сайте Шэньчжэнь Цземэйкан Электромеханическая ООО, должны не просто поставлять двигатели и энкодеры, а прикладывать толстую инструкцию по электромагнитной совместимости. Но увы, чаще всего ты остаёшься с этим один на один.

Интерфейсы: где цифра встречается с аналогом

Сам по себе битрейт — это только половина дела. Как вытянуть эти 23 бита из датчика в контроллер — вопрос отдельный. Стандартные TTL-выходы тут уже не катят, нужны высокоскоростные последовательные интерфейсы. Работал с системами, где использовался энкодер с Sin/Cos 1 Vpp аналоговым выходом и последующим оцифровыванием во внешнем модуле. Так вот, качество этого самого синуса — его амплитудная стабильность, чистота формы — напрямую билась о потолок реальной точности. Малейшие искажения, и эти заветные младшие биты превращались в случайный шум.

Поэтому сейчас всё чаще смотрю в сторону полностью цифровых интерфейсов, таких как BiSS-C или EnDat 2.2. Они изначально заточены под высокую разрядность. Но и тут подводные камни. Например, длина кабеля. Для EnDat есть чёткие ограничения, и их нарушение ведёт к сбоям в передаче данных. Однажды столкнулся с ситуацией, когда из-за трёх лишних метров кабеля система периодически теряла синхронизацию на высоких скоростях вращения. Пришлось ставить повторитель сигнала. Казалось бы, мелочь, но на запущенной линии это — простой и головная боль.

Кстати, о скорости. 23-битный энкодер — не всегда про статичную точность. В сервоприводах для робототехники важна и динамика. Высокая разрядность позволяет иметь более плавное управление на низких скоростях, но требует от сервоусилителя способности обрабатывать этот огромный поток данных без задержек. Не все драйверы, даже позиционируемые как высококлассные, с этим справляются. Порой приходится искусственно ограничивать разрешение в настройках драйвера, чтобы не перегружать шину обмена. Ирония: ставишь суперточный датчик, а используешь его на 21 бите.

Практический кейс: интеграция в сервосистему

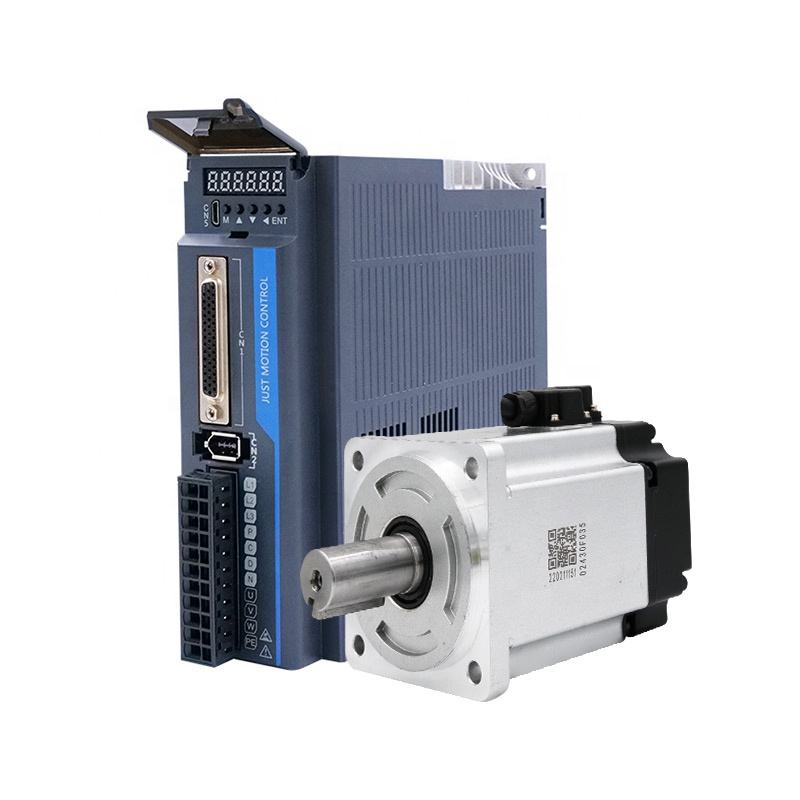

Был у меня проект модернизации старого фрезерного станка. Решили поставить сервоприводы с обратной связью напрямую от двигателя. Выбрали серводвигатели, как раз подобные тем, что предлагает Шэньчжэнь Цземэйкан Электромеханическая ООО в своём ассортименте — с интегрированным многооборотным 23-битным энкодером. Основной бизнес компании — продажа шаговых и серводвигателей, приводов — как раз совпал с нашей задачей. Двигатели пришли, на вид — добротно.

Первая проблема всплыла при подключении к контроллеру. Протокол связи от производителя двигателя оказался слегка ?нестандартным? вариантом BiSS. Драйвер от другого производителя его нативно не поддерживал. Пришлось копаться в регистрах, писать небольшую программную прослойку для преобразования данных. Потратили на это почти неделю. Это общая беда: идеальной plug-and-play совместимости в мире высокоразрядной обратной связи пока нет. Всегда есть нюансы, которые вылезают на стыке компонентов от разных вендоров.

Вторая история — калибровка. Интегрированный энкодер был многооборотным, с батарейным буфером для сохранения абсолютной позиции. После первого же отключения питания выяснилось, что батарейный отсек конструктивно неудачный — контакт пропадал от вибрации. Станок терял точку отсчёта. Решение было низкотехнологичным: пришлось дополнительно фиксировать разъём термоклеем. Мелочь? Да. Но именно из таких мелочей складывается успех или провал внедрения высокоточной системы.

Когда 23 бита — это избыточно (или недостаточно)

Не для всех задач нужна такая точность. Часто вижу, как инженеры перестраховываются и закладывают максимальные параметры ?на будущее? или ?для надёжности?. Но в системах, где конечная точность определяется жёсткостью механической передачи (шарико-винтовая пара, редуктор), младшие биты высокоразрядного энкодера просто не используются. Люфты, упругие деформации — они вносят погрешность на порядки выше. В таких случаях более разумно и экономично использовать 17- или 19-битный датчик, а сэкономленные средства вложить в улучшение механики.

С другой стороны, бывают ситуации, когда 23 бита не хватает. Звучит парадоксально, но это так. Например, в специализированных измерительных системах с огромным диапазоном перемещений при очень малой скорости. Там важна не только разрешающая способность на оборот, но и абсолютная многооборотность без потери точности. Иногда приходится комбинировать энкодеры или использовать другие принципы измерения.

Вывод здесь такой: выбор разрядности — это всегда компромисс. Нужно чётко понимать, какая точность действительно нужна системе в конечном счёте, какие внешние факторы её лимитируют. Слепая погоня за большими числами в спецификациях — верный путь к перерасходу бюджета и незапланированным сложностям при интеграции. Гораздо важнее смотреть на совокупность параметров: не только битрейт, но и линейность, скорость передачи данных, надёжность интерфейса, стойкость к внешним условиям.

Взгляд в будущее и итоговые соображения

Судя по всему, тренд на увеличение разрядности будет продолжаться. Появляются уже 24- и даже 25-битные решения. Но, думаю, основной фокус сместится не на raw-битрейт, а на интеллектуализацию самого датчика. Встроенная диагностика, компенсация температурного дрейфа прямо на кристалле, более умные и помехозащищённые протоколы связи — вот что действительно упростит жизнь инженеру.

Для компаний-поставщиков, таких как JMC Motor (Шэньчжэнь Цземэйкан), это вызов. Уже недостаточно просто продавать компонент. Ценность будет в том, чтобы предлагать проверенные связки ?двигатель + энкодер + драйвер?, сопровождаемые подробными техническими аппноутами с реальными данными по интеграции, примерами конфигураций для разных контроллеров. Нужно становиться не просто складом, а техническим партнёром.

Возвращаясь к 23-битному энкодеру. Это мощный инструмент, открывающий новые возможности в прецизионном управлении. Но его внедрение — это не финальный аккорд, а начало большой работы по тонкой настройке всей системы. Его потенциал раскрывается только там, где инженер понимает и контролирует все звенья цепи: от алгоритма в контроллере до последнего винтика в механическом креплении. Опыт, который часто приходит через шишки и набитые осколками пальцы, учит главному: в высоких технологиях мелочей не бывает. И иногда простая втулка или качественный экранированный кабель значат для итоговой точности куда больше, чем пара лишних бит в спецификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 3-фазный драйвер двигателя с замкнутым контуром

- Китай привод шагового двигателя тормоза nema17

- Дешево двигатель без тормозов

- Дешево привод шагового двигателя с 3-фазным замкнутым контуром

- Дешево драйвер двигателя с разомкнутым контуром nema 34

- Самый лучший драйвер шагового двигателя nema23

- Купить вал шагового двигателя

- Самый лучший шаговый двигатель 12 н.м

- Купить драйвер шагового двигателя с разомкнутым контуром nema42

- Оптом шаговый двигатель с замкнутым контуром торможения nema52