3-фазный гибридный цифровой шаговый двигатель

3-фазные гибридные цифровые шаговые двигатели – сейчас на пике интереса, но вокруг них много мифов. Часто их продвигают как панацею от всех проблем с точностью позиционирования, но на практике все гораздо сложнее. Недавно столкнулся с ситуацией, когда заказчик ожидал чудес от такой системы, забывая о важности правильной интеграции и понимания ограничений. Эта статья – не теоретический обзор, а попытка поделиться опытом, полученным при работе с этими двигателями в реальных проектах. Мы поговорим о преимуществах, проблемах, и о том, как избежать распространенных ошибок.

Что такое 3-фазный гибридный цифровой шаговый двигатель и чем он отличается от других?

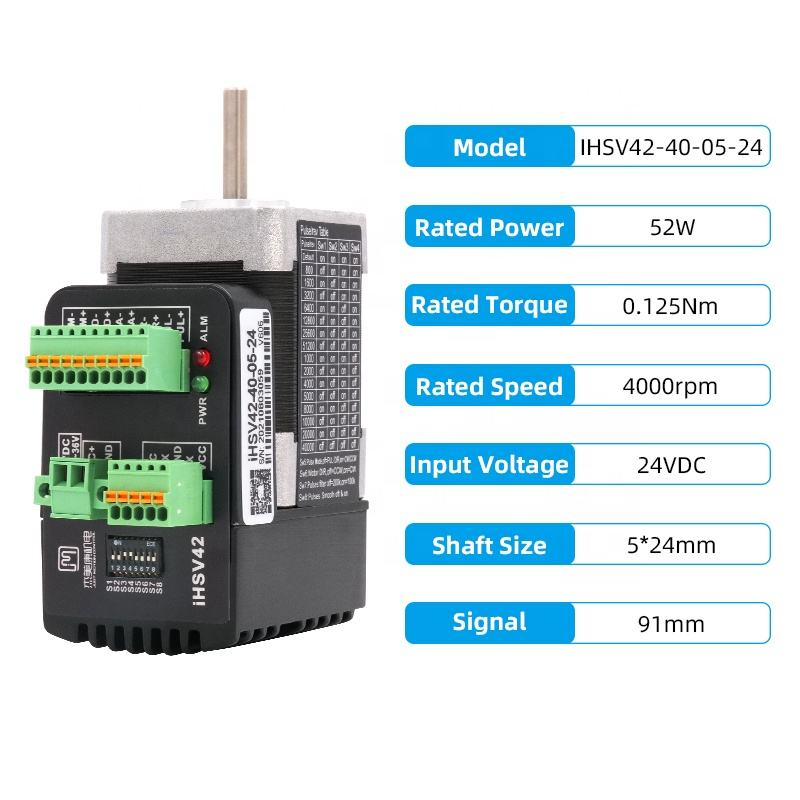

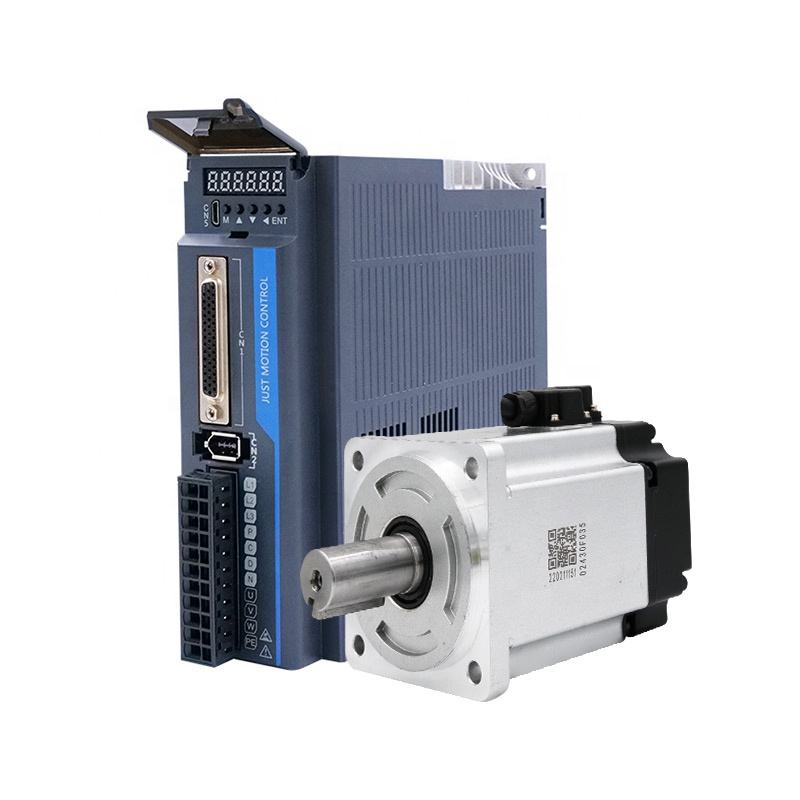

Вкратце, это шаговый двигатель с улучшенной производительностью, достигаемой за счет комбинации гипоидной передачи и цифрового управления. Гибридная конструкция обеспечивает более высокое крутящий момент и лучшую точность, чем традиционные шаговые двигатели с резьбовой передачей. Цифровое управление, в свою очередь, позволяет более точно контролировать каждый шаг, исключая артефакты, возникающие при аналоговом управлении. Что самое важное – это способность двигаться с высокой скоростью, сохраняя при этом необходимую точность.

Раньше в основном использовали шаговые двигатели с пластинчатой передачей. Они более просты, но ограничены в крутящем моменте и точности. Гибридные конструкции, вроде тех, что мы используем (часто от различных производителей, включая те, с которыми мы сотрудничаем, например, с производителями в Китае, которые иногда работают через Шэньчжэнь Цземэйкан Электромеханическая ООО, https://www.jmc-motor.ru), предлагают значительно лучший компромисс между производительностью, размером и стоимостью. Конечно, цена выше, но зачастую это оправдывается экономией на других компонентах системы, например, на энкодерах и контроллерах, поскольку двигатель сам по себе уже обеспечивает достаточно высокую точность.

Однако не стоит думать, что это идеальное решение. Например, сложность конструкции может усложнить отладку и ремонт в случае поломки. А высокая чувствительность к помехам требует грамотного экранирования и фильтрации сигналов. Нельзя забывать и о необходимости использования специализированного программного обеспечения для управления двигателем, чтобы максимально использовать его потенциал. В противном случае, даже самый дорогой двигатель не сможет обеспечить требуемую точность.

Проблемы при внедрении 3-фазных гибридных цифровых шаговых двигателей

Одним из самых распространенных проблем является неправильный выбор двигателей и контроллеров. Многие заказчики выбирают двигатель, исходя из общей мощности системы, не учитывая требования к крутящему моменту на определенной скорости. Это приводит к быстрому перегреву двигателя и снижению его срока службы. Например, однажды мы столкнулись с проектом автоматического позиционирования в роботизированном стенде. Заказчик выбрал двигатель, который, по его мнению, должен был обеспечить необходимую скорость и точность. Но в итоге, он постоянно перегревался и выдавал ошибки позиционирования. Оказалось, что при такой нагрузке он работает в режиме, близком к предельному, и требует более мощного двигателя.

Еще одна проблема – это недостаточная квалификация персонала. Управление такими двигателями требует знаний в области электроники, механики и программирования. Неправильная настройка параметров контроллера, например, скорости ускорения и замедления, может привести к вибрациям, резонансу и снижению точности позиционирования. Недавно, мы помогали одному заказчику оптимизировать работу такого двигателя. Оказалось, что он установил слишком высокую скорость ускорения, что приводило к возникновению вибраций и ухудшению точности. После оптимизации параметров, двигатель начал работать значительно тише и точнее.

Не стоит недооценивать роль питания. 3-фазные гибридные цифровые шаговые двигатели чувствительны к качеству электропитания. Перепады напряжения, помехи и недостаточная мощность могут привести к сбоям в работе двигателя. Рекомендуется использовать стабилизаторы напряжения и фильтры для питания двигателя.

Практические примеры использования

3-фазные гибридные цифровые шаговые двигатели широко используются в различных отраслях промышленности. Они применяются в станках с ЧПУ, 3D-принтерах, робототехнике, медицинском оборудовании, автоматических системах управления и многих других областях. Например, в 3D-принтерах они обеспечивают высокую точность позиционирования печатающей головки, что необходимо для получения качественных и детализированных моделей.

В станках с ЧПУ они используются для точного перемещения инструментов и заготовок. В робототехнике они позволяют создавать роботов с высокой точностью и маневренностью. Мы использовали эти двигатели в проекте автоматической сортировочной линии для электронных компонентов. Они обеспечили высокую скорость и точность перемещения компонентов, что позволило значительно повысить производительность линии.

Особое внимание стоит уделить выбору энкодера. Энкодер – это устройство, которое позволяет отслеживать положение ротора двигателя. От точности энкодера зависит точность позиционирования двигателя. При выборе энкодера необходимо учитывать разрешение, тип (абсолютный или инкрементальный) и рабочий диапазон. Обычно для более точного позиционирования используют абсолютные энкодеры, но они дороже.

Будущее 3-фазных гибридных цифровых шаговых двигателей

Технологии в области шаговых двигателей постоянно развиваются. В будущем можно ожидать появления новых типов двигателей с еще более высокой производительностью и точностью. Особое внимание будет уделяться интеграции двигателей с системами искусственного интеллекта и машинного обучения, что позволит создавать еще более интеллектуальные и автономные системы. Вероятно, мы увидим более широкое применение 3-фазных гибридных цифровых шаговых двигателей в таких областях, как автономные транспортные средства и беспилотные летательные аппараты. И конечно, развитие программного обеспечения для управления этими двигателями сыграет ключевую роль в их дальнейшем развитии.

Помимо этого, все больше внимания уделяется энергоэффективности. Разрабатываются двигатели с низким энергопотреблением и системой рекуперации энергии. Это позволит снизить эксплуатационные расходы и уменьшить воздействие на окружающую среду. Например, мы сейчас изучаем возможности использования двигателей с системой рекуперации энергии в системах автоматизации производства, что позволит снизить потребление электроэнергии на 15-20%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Шаговый двигатель 3 н.м

- Oem драйвер гибридного шагового серводвигателя nema 42

- Энкодер 1024 линии

- Известный шаговый двигатель с разомкнутым контуром nema52

- Дешево драйвер шагового двигателя с разомкнутым контуром nema42

- Купить 3-фазный шаговый двигатель с разомкнутым контуром

- Китай привод шагового двигателя с замкнутым контуром торможения nema23

- Купить шаговый двигатель с замкнутым контуром nema42

- Интегрированный серводвигатель Nema 23

- Купить шаговый двигатель с замкнутым контуром nema34