3-фазный драйвер двигателя с замкнутым контуром

Управляющий приводы двигателей с замкнутым контуром – это уже не просто модное слово, а необходимость для многих современных промышленных приложений. Часто встречаются упрощенные представления об этих устройствах, и вот почему хочется поделиться своим опытом. Не всё так однозначно, как кажется на первый взгляд. Начнем с главного: что на самом деле означает 'закрытый контур' и зачем он нужен, и какие проблемы могут возникнуть при его реализации на практике? Посмотрим, как это работает и какие нюансы стоит учитывать при выборе и настройке.

Что такое замкнутый контур управления двигателем?

В общем, замкнутый контур управления двигателем – это система, в которой датчик (например, энкодер, резольвер или датчик обратной силы тока) предоставляет информацию о фактическом состоянии двигателя (позиция ротора, скорость, ток) обратно в контроллер. Этот контроллер, в свою очередь, сравнивает полученные данные с заданным значением (уставкой) и корректирует управляющий сигнал (например, ШИМ) для достижения желаемой производительности. Это принципиальное отличие от разомкнутого контура, где управляющий сигнал подается на двигатель без обратной связи. В рамках трехфазного драйвера эта обратная связь особенно важна для обеспечения точного позиционирования, плавного хода и защиты от перегрузок.

Вопрос лишь в том, насколько 'замкнут' этот контур. Иногда используют только обратную связь по скорости, что уже дает значительные преимущества. Но для высокоточных приложений, требующих точного удержания положения или компенсации внешних возмущений, необходимо учитывать и обратную связь по положению (позиции). В двигателях с энкодером это стандартная практика, но с двигателями с резольвером часто возникают сложности с обработкой сигналов и необходимостью специального программного обеспечения.

При выборе драйвера двигателя с замкнутым контуром стоит обратить внимание на тип используемого датчика, его разрешение и точность. От этого напрямую зависит качество управления и эффективность работы системы. Не стоит недооценивать роль правильной калибровки и настройки параметров обратной связи.

Типы обратной связи и их особенности

Как уже упоминалось, наиболее распространенные типы обратной связи – это обратная связь по скорости и по положению. Обратная связь по скорости используется для управления скоростью двигателя, а по положению – для управления позицией. Однако, существуют и другие типы обратной связи, такие как обратная связь по току, которая используется для защиты двигателя от перегрузок и коротких замыканий. Эта обратная связь обычно используется в комбинации с другими типами обратной связи.

Проблема часто возникает при использовании датчиков обратной силы тока. Точность этих датчиков, как правило, не очень высока, и они могут быть подвержены влиянию помех. Кроме того, необходимо правильно настроить параметры фильтрации для исключения шумов и помех из показаний датчика. Некорректная настройка фильтров может привести к снижению точности управления и увеличению пульсаций тока.

Интересный случай связан с использованием двигателей постоянного тока с датчиками Холла. В этом случае можно реализовать достаточно простое управление с использованием обратной связи по положению, но точность позиционирования будет ниже, чем при использовании энкодера или резольвера. Это компромисс между стоимостью и производительностью. Если требуется высокая точность, то лучше использовать более дорогой, но более точный датчик.

Проблемы и решения при реализации замкнутого контура

Несмотря на все преимущества, реализация замкнутого контура управления двигателем сопряжена с определенными проблемами. Одна из наиболее распространенных проблем – это нелинейность двигателя и системы управления. Это может привести к тому, что реальная производительность двигателя будет отличаться от расчетной. Для решения этой проблемы необходимо использовать методы компенсации нелинейности, такие как моделирование двигателя и системы управления, или использование адаптивных алгоритмов управления.

Еще одна проблема – это влияние внешних возмущений, таких как вибрации, электромагнитные помехи и изменения нагрузки. Эти возмущения могут привести к отклонению двигателя от заданного положения или скорости. Для решения этой проблемы необходимо использовать методы фильтрации сигналов обратной связи и использование алгоритмов управления, устойчивых к внешним возмущениям. В частности, полезно применять методы управления с адаптивной фильтрацией и алгоритмы с учетом нелинейностей.

Я помню случай, когда мы разрабатывали систему позиционирования для станка с ЧПУ. Изначально мы использовали энкодер с низким разрешением. Но из-за вибраций, создаваемых станком, сигналы энкодера были зашумлены, и позиционирование было неточным. Мы заменили энкодер на резольвер с более высоким разрешением и добавили фильтр нижних частот для подавления шумов. Это позволило нам значительно повысить точность позиционирования. Этот опыт подчеркнул важность учета внешних факторов при проектировании системы управления двигателем.

Практический опыт использования ШИМ для управления

Большинство драйверов двигателя, особенно с замкнутым контуром, управляют двигателем с помощью широтно-импульсной модуляции (ШИМ). Регулируя ширину импульсов ШИМ, можно регулировать среднее напряжение на обмотках двигателя и, следовательно, его скорость и крутящий момент. Однако, при использовании ШИМ важно учитывать частоту ШИМ и время нарастания и спада импульсов. Слишком низкая частота ШИМ может привести к пульсациям тока и снижению эффективности работы двигателя. Слишком большое время нарастания и спада импульсов может привести к возникновению гармоник в токе и помехам.

Мы часто сталкивались с проблемой пульсаций тока при использовании ШИМ с двигателями постоянного тока. Для решения этой проблемы мы использовали фильтр на выходе драйвера, который сглаживает пульсации тока. Также полезно использовать ШИМ с высокой частотой и коротким временем нарастания и спада импульсов. Современные драйверы двигателя часто имеют встроенные функции фильтрации и управления ШИМ, которые упрощают настройку и оптимизацию работы системы.

Важно помнить, что правильная настройка параметров ШИМ – это ключ к эффективному и надежному управлению двигателем. Не стоит полагаться на значения по умолчанию, лучше провести эксперименты и подобрать оптимальные параметры для конкретной системы.

Выбор подходящего драйвера двигателя с замкнутым контуром

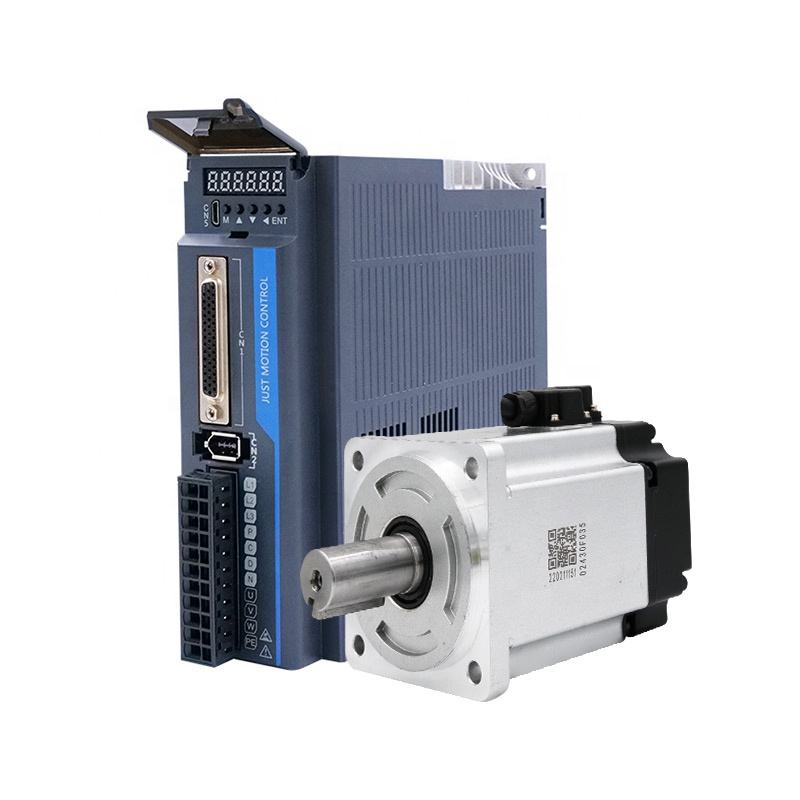

При выборе драйвера двигателя с замкнутым контуром стоит учитывать несколько факторов. Во-первых, необходимо учитывать тип двигателя (постоянного тока, шаговый, серводвигатель) и его характеристики (напряжение, ток, мощность). Во-вторых, необходимо учитывать требования к точности управления и скорости отклика. В-третьих, необходимо учитывать наличие встроенных функций защиты (от перегрузки, короткого замыкания, перегрева). И, наконец, необходимо учитывать стоимость и доступность драйвера. При выборе драйвера двигателя, особенно для коммерческих проектов, стоит обратить внимание на решения от таких производителей, как Шэньчжэнь Цземэйкан Электромеханическая ООО (https://www.jmc-motor.ru/), они предлагают широкий ассортимент надежных и качественных устройств.

Рекомендуется изучить техническую документацию драйвера, почитать отзывы пользователей и провести тестирование перед окончательным выбором. Не стоит экономить на качестве драйвера, так как это может привести к проблемам с надежностью и долговечностью системы. Правильно подобранный драйвер с замкнутым контуром – это залог эффективной и надежной работы вашего оборудования. Если вам нужна помощь в выборе, обращайтесь, всегда рад поделиться опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Шаговый двигатель 20 н.м

- Oem вал шагового двигателя

- Оптом электродвигатель с разомкнутым контуром шага 1,2 º

- Дешево драйвер шагового двигателя ethercat с 3-фазным замкнутым контуром

- Оптом драйвер двигателя с разомкнутым контуром nema 42

- Китай электродвигатель с замкнутым контуром с углом шага 1,8º

- Драйвер шагового двигателя с разомкнутым контуром nema42

- Оптом 2-фазный гибридный цифровой шаговый двигатель

- Китай драйвер шагового двигателя nema11

- Oem 3-фазный гибридный шаговый серводвигатель