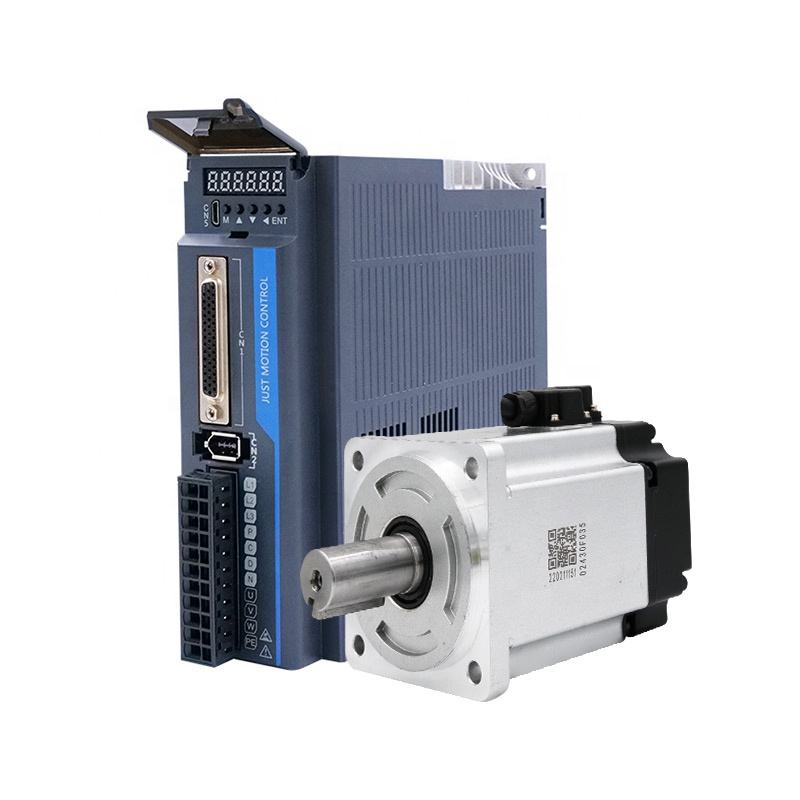

80 В DC низковольтный драйвер серводвигателя

Вот это тема, которая многих вводит в заблуждение. Все привыкли к стандартным 220В или хотя бы 110В, а тут 80 В постоянного тока. Сразу думают — слабовато, для игрушек. А на деле, этот диапазон — часто именно та золотая середина для компактных, но требовательных систем, где нужно и точность, и момент, и безопасность низкого напряжения. Особенно в мобильной автоматике или там, где питание от аккумуляторных батарей. Но подобрать под него надежный драйвер — та еще задача.

Почему именно 80 В DC? Неочевидные плюсы и подводные камни

История моего знакомства с такими системами началась с проекта по автоматизации небольшого конвейера. Заказчик хотел мобильность и возможность быстрого перебазирования, поэтому питание от промышленной сети 380В отпадало. Рассматривали варианты с 48В, но двигатели не вытягивали пиковые нагрузки, особенно при разгоне с грузом. Перешли на 80В. Разница была ощутимой: тот же двигатель, но на повышенном напряжении, показал лучшую динамику. Закон Ома в действии — выше напряжение, ниже токи при той же мощности, значит, можно использовать более тонкие провода и меньше греется обмотка.

Но первый же подводный камень — найти готовый драйвер серводвигателя, рассчитанный именно на 80 В DC, а не на классические 24/48 или высоковольтные 200+ В. Рынок завален первыми, со вторыми тоже проще. А вот наш сегмент — ниша. Многие производители просто ставят широкий диапазон входного напряжения, например, 20-80В. И вот тут важно смотреть не на верхнюю цифру, а на то, как драйвер ведет себя на верхней границе. Часто КПД падает, или начинает срабатывать защита от перегрева из-за более высоких коммутационных потерь в силовых ключах.

Один раз попался на этом. Взял якобы подходящий драйвер, заявленный диапазон 24-80В DC. На 48В все работало идеально. Вывел на 80В — и после 10 минут работы на номинальном моменте драйвер ушел в ошибку по перегреву. Пришлось вскрывать. Оказалось, радиатор был рассчитан на типичное использование в 48В, а на 80В потери на ключах MOSFET выросли почти вчетверо (потери пропорциональны квадрату тока, но при больших напряжениях и другие факторы играют роль). Вывод: для низковольтного драйвера 80В — это часто предельный режим, и нужно искать модель, которая именно для него оптимизирована, а не просто его допускает.

Критерии выбора: на что смотреть кроме напряжения

Итак, с напряжением определились. Дальше — функционал. Для сервопривода ключевое — это алгоритм управления. Часто в низковольтных сегментах экономят на 'мозгах', предлагая только простейший ШИМ или синусоиду с датчиками Холла. Но для точного позиционирования нужен полноценный векторный контроль (FOC) с обратной связью по энкодеру. И вот здесь я часто обращаю внимание на продукцию компании Шэньчжэнь Цземэйкан Электромеханическая ООО. На их сайте jmc-motor.ru можно найти драйверы, которые хоть и позиционируются широко, но в спецификациях четко указана поддержка FOC для двигателей с энкодерами именно в низковольтном диапазоне. Это важно, потому что многие китайские аналоги пишут 'сервопривод', а внутри — обычный бессенсорный BLDC контроллер.

Еще один критичный момент — токовая петля. Быстродействие контура тока драйвера определяет, как быстро двигатель сможет отрабатывать моментные нагрузки. В том же проекте с конвейером была проблема с рывками при захвате детали. Старый драйвер не успевал среагировать. Перешли на модель JMC с широкополосным контуром тока (на сайте указана частота ШИМ в 16 кГц и выше) — рывки пропали. Деталь встает мягко. Это тот случай, когда цифры в даташите напрямую влияют на результат.

Не стоит забывать и про интерфейсы. Для интеграции в систему часто нужны не просто аналоговые входы 0-10В, а полевая шина — CANopen, EtherCAT, или хотя бы Modbus. В низковольтном сегменте это редкость, но поискать стоит. Иногда проще взять драйвер с нужной логикой и докупить отдельный модуль связи, но это — лишние точки отказа и сложность настройки.

Из практики: установка, настройка и частые ошибки

Монтаж. Казалось бы, что тут сложного? Но с напряжением 80В DC есть нюанс по безопасности. Хоть оно и считается низковольтным (в некоторых стандартах порог — 120В DC), дуга при разрыве цепи под нагрузкой может быть очень устойчивой и опасной. Поэтому клеммы должны быть хорошо заизолированы, а проводка — надежно закреплена. Однажды видел, как из-за вибрации отвалился провод на клемме +80В, коротнул на корпус. Драйвер, к счастью, ушел в защиту, но искра была приличная.

Настройка. Автоподбор параметров (autotuning) — великая вещь, но с низковольтными системами он иногда ошибается. Особенно с инерционностью нагрузки. Алгоритм завышает коэффициенты усиления, система начинает 'петь' — возникают высокочастотные колебания. Приходится вручную занижать коэффициенты контура скорости и позиции. Мой совет — всегда после автоподбора запускать тест на отработку ступенчатого задания с разной амплитудой и смотреть на осциллограмму тока и скорости, если есть такая возможность.

Частая ошибка — неверный расчет пикового тока. Драйвер 80 В DC может иметь номинальный ток, скажем, 10А, а пиковый — 20А на 2 секунды. Но если в цикле работы двигатель часто стартует и останавливается с большой нагрузкой, эти пиковые интервалы суммируются, и перегрев наступает раньше. Нужно смотреть не на паспортный пиковый ток, а на график зависимости времени перегрузки от скважности. Такие графики есть в документации у серьезных производителей, например, у упомянутой Шэньчжэнь Цземэйкан на их сайте можно запросить детальные мануалы.

Сценарии применения и почему это не панацея

Где это все действительно светит? Первое — мобильная робототехника: автоматические тележки (AGV), манипуляторы на движущихся платформах. Питание от литиевых батарей, номинальное напряжение которых часто как раз укладывается в диапазон 72-84В. Второе — медицинское оборудование, где требования к безопасности повышенные, но нужна точная механика (например, позиционирование стола в рентгене или томографе). Третье — небольшие станки с ЧПУ для мастерских, где нет возможности подвести трехфазную сеть.

Но это не волшебная таблетка. Главный недостаток — цена за ватт мощности. Низковольтный драйвер серводвигателя на 80В и мощностью, скажем, 2 кВт, часто будет дороже, чем его собрат на 220В переменного тока той же мощности. Потому что на низком напряжении для передачи большой мощности нужны высокие токи, а это — более дорогие силовые ключи, более толстые шины, более массивные радиаторы. Экономия на кабелевой продукции может не перекрыть эту разницу.

Еще один момент — доступность самих двигателей. Серводвигатели, рассчитанные на номинальное напряжение 80В DC, — тоже не самый ходовой товар. Чаще встречаются двигатели на 48В или 220В AC/310V DC. Приходится либо искать специфическую модель, либо использовать стандартный двигатель на 48В, но в перегруженном режиме (что снижает ресурс), либо двигатель на 220В, но работающий в недонапряжении (что резко снижает доступную мощность и скорость). Идеально — подбирать пару двигатель-драйвер от одного производителя, который гарантирует их совместимость на всех режимах.

Взгляд в будущее и итоговые соображения

Тренд на мобильность и автономность оборудования будет только усиливаться, значит, и ниша низковольтных драйверов на 80В и около того будет расти. Уже вижу, как появляется больше интегральных решений, где драйвер, блок управления и интерфейсы собраны в одном компактном корпусе. Это упрощает жизнь инженеру.

Если резюмировать мой опыт: выбор драйвера на 80 В DC — это всегда поиск компромисса. Компромисса между мощностью, ценой, доступностью и надежностью. Нельзя брать первый попавшийся по формальным параметрам. Нужно копать в спецификации, искать отзывы на конкретные модели в похожих применениях, а лучше — просить образец для тестовых прогонов в своих условиях. И такие компании, как Шэньчжэнь Цземэйкан Электромеханическая ООО, чей основной бизнес как раз включает серводвигатели и приводы, часто готовы предоставить техническую поддержку и образцы, что для инженера бесценно. Их сайт — хорошая отправная точка для поиска, но дальше нужно диалоги и тесты.

В конечном счете, правильно подобранный драйвер в такой системе — это не просто коробочка, которая крутит мотор. Это то, что обеспечивает точность, плавность и, в итоге, работоспособность всей машины. Мелочей здесь нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай 2-фазный привод шагового двигателя с замкнутым контуром управления импульсами и направлением

- Купить драйвер шагового двигателя с разомкнутым контуром nema34

- Самый лучший драйвер шагового двигателя ethercat с 3-фазным замкнутым контуром

- Промышленный робот с DD-приводом

- Китай шаговый тормозной двигатель nema34

- Самый лучший шаговый двигатель с замкнутым контуром торможения nema23

- Китай драйвер 3-фазного шагового двигателя с разомкнутым контуром управления по шине рс485 canopen

- Самый лучший электродвигатель с замкнутым контуром с углом шага 1,2 º

- Самый лучший драйвер шагового двигателя с разомкнутым контуром nema34

- Китай шаговый двигатель с замкнутым контуром торможения nema52