Oem алгоритм dsp

Ну что, поговорим о **DSP** в контексте **OEM**? Часто вижу, как пытаются объяснить это простыми словами – 'надо чтобы клиент мог менять алгоритмы, не трогая железо'. Звучит, конечно, неплохо, но на практике все гораздо сложнее. Большинство проектов, где я участвовал, начинались с огромного количества неопределенностей и неожиданных проблем. Речь идет не только о технической реализации, но и о передаче ответственности и контроле над ключевыми аспектами продукта.

От чего начинать: понимание требований и архитектуры

Первый и самый важный шаг – это глубокое понимание требований заказчика. Недостаточно просто получить спецификацию на алгоритм. Нужно выяснить, какие у них долгосрочные цели, какие масштабируемости они ожидают, и какие ограничения по ресурсам (память, вычислительная мощность, энергопотребление) существуют. Это критически важно для выбора подходящей платформы и архитектуры. Часто возникает ситуация, когда клиент хочет максимально гибкий алгоритм, но при этом ожидает минимальную стоимость разработки. Тут приходится искать компромиссы. Иногда приходится упрощать функциональность или пересматривать архитектуру системы, чтобы соответствовать бюджету и временным рамкам. Мы как раз сталкивались с этим на проекте для автоматизированной системы управления производством. Клиент хотел сложную систему прогнозирования, но бюджет не позволял реализовать все желаемые функции.

Архитектура системы – это основа всего. В случае с **DSP**, она определяет, насколько легко будет модифицировать алгоритм. Варианты варьируются от полностью открытых платформ, где заказчик может свободно изменять код, до закрытых решений, где доступ к алгоритму ограничен. Выбор зависит от уровня доверия между сторонами и от того, насколько клиент планирует самостоятельно заниматься разработкой и поддержкой алгоритмов. Мы в Шэньчжэнь Цземэйкан Электромеханическая ООО (https://www.jmc-motor.ru/) часто помогаем клиентам с выбором оптимальной архитектуры, опираясь на наш опыт работы с различными **DSP** платформами.

Реализация пользовательских алгоритмов: подходы и инструменты

Существует несколько основных подходов к реализации пользовательских алгоритмов на **DSP**. Один из самых распространенных – это использование специализированных языков программирования, таких как C или C++, с оптимизацией под конкретную аппаратную платформу. Другой подход – это использование высокоуровневых языков, таких как Python, с последующей компиляцией в машинный код. Некоторые производители **DSP** платформ предоставляют собственные инструменты для разработки и оптимизации алгоритмов. Например, для некоторых микроконтроллеров, наши специалисты часто используют специализированные библиотеки и инструменты от производителей, чтобы добиться максимальной производительности. Мы применяли такие подходы при разработке системы управления двигателями с переменным крутящим моментом – там скорость обработки данных критически важна.

Важным аспектом является отладка и тестирование алгоритмов. Из-за высокой сложности **DSP** систем отладка может быть затруднена. Использование специализированных отладчиков и инструментов анализа производительности может значительно упростить эту задачу. Мы часто используем логирование и мониторинг в реальном времени, чтобы отслеживать поведение алгоритма и выявлять потенциальные проблемы.

Проблемы и трудности: что может пойти не так?

Не все идет гладко. Один из самых распространенных проблем – это нехватка квалифицированных специалистов. Разработка и отладка алгоритмов для **DSP** требует глубоких знаний в области цифровой обработки сигналов, аппаратной архитектуры и языков программирования. Поиск таких специалистов может быть сложной задачей, особенно в регионах с ограниченным предложением кадров. Нам приходилось тратить много времени на обучение и повышение квалификации наших сотрудников, чтобы соответствовать требованиям рынка.

Другая проблема – это оптимизация производительности. Алгоритмы, которые хорошо работают в лабораторных условиях, могут оказаться неэффективными при работе на реальном оборудовании. Это связано с различными факторами, такими как ограничение памяти, вычислительной мощности и энергопотребления. Оптимизация алгоритмов требует глубокого понимания аппаратной платформы и использования специализированных инструментов анализа производительности.

Примеры из практики: что мы делали и чему научились

Один из интересных проектов, в которых мы участвовали, – это разработка системы распознавания образов для промышленной автоматизации. Клиент хотел, чтобы система могла распознавать дефекты на поверхности изделий в реальном времени. Мы использовали **DSP** платформу с графическим процессором и разработали алгоритм, основанный на сверточных нейронных сетях. Результаты оказались впечатляющими – система смогла достичь высокой точности распознавания и работать в режиме реального времени.

Из этого проекта мы извлекли несколько важных уроков. Во-первых, важно учитывать особенности аппаратной платформы при разработке алгоритмов. Во-вторых, необходимо использовать специализированные инструменты для оптимизации производительности. В-третьих, важен постоянный мониторинг и анализ работы алгоритма в реальных условиях.

Сложности с интеграцией сторонних библиотек

Иногда возникают серьезные сложности с интеграцией сторонних библиотек в **DSP** системы. Особенно это касается библиотек, не предназначенных для embedded систем. Проблемы могут возникать из-за несовместимости компиляторов, особенностей работы с памятью и необходимости оптимизации кода. Мы столкнулись с этим при попытке использовать библиотеку для обработки аудиосигнала на микроконтроллере. Пришлось потратить много времени на перекомпиляцию библиотеки и настройку параметров компилятора, чтобы добиться совместимости с нашей платформой.

Заключение: будущее **OEM алгоритмов DSP**

**OEM алгоритмы DSP** – это перспективное направление, которое открывает новые возможности для разработки интеллектуальных устройств и систем. Однако реализация таких проектов требует глубоких знаний, опыта и специализированных инструментов. Ключевым фактором успеха является тесное сотрудничество между заказчиком и разработчиком, а также четкое понимание требований и ограничений.

Мы продолжаем следить за развитием технологий и внедрять новые подходы в нашу работу. Надеемся, что наш опыт и знания помогут вам в реализации ваших проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай шаговый двигатель с разомкнутым контуром nema11

- Купить 2-фазный гибридный шаговый серводвигатель

- Oem шаговый тормозной двигатель nema24

- Известный шаговый двигатель с замкнутым контуром

- Oem 2-фазный привод шагового двигателя с замкнутым контуром управления импульсами и направлением

- 400 Вт AC 220 В драйвер серводвигателя

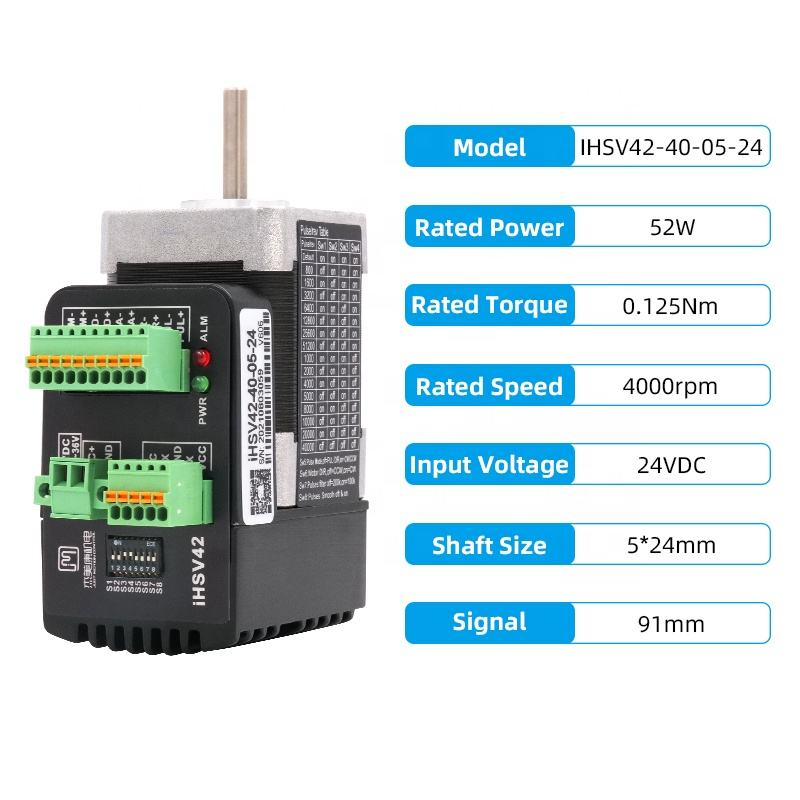

- 24 В DC низковольтный драйвер серводвигателя

- Самый лучший 3-фазный шаговый двигатель с замкнутым контуром

- Oem шаговый двигатель с разомкнутым контуром nema24

- Драйвер шагового двигателя с разомкнутым контуром nema24