Oem драйвер шагового двигателя ethercat с 3-фазным замкнутым контуром

На рынке промышленных автоматизаций всё чаще встречается запрос на надежные и точные системы управления движением. И среди множества решений, предлагаемых сегодня, особое место занимают шаговые двигатели с интерфейсом EtherCAT и замкнутой системой обратной связи. Часто при обсуждении этих систем возникает путаница – думают, что просто 'подключил датчик и всё готово'. Это, конечно, не так. Реализация эффективной OEM драйвера шагового двигателя ethercat с 3-фазным замкнутым контуром требует глубокого понимания не только аппаратной части, но и программного обеспечения, а также особенностей работы с протоколом EtherCAT. В этой статье я хотел бы поделиться своими наблюдениями и опытом, полученным в процессе работы над различными проектами.

Проблема точности и стабильности: за рамками базовой конфигурации

Замкнутая система обратной связи (closed-loop control) – это здорово, но её эффективность напрямую зависит от качества и точности обратной связи. В идеале, мы должны получать максимально точные данные о фактическом положении ротора, чтобы система управления могла своевременно корректировать работу двигателя и поддерживать заданную точность. На практике, всегда есть погрешности – от джиттера и люфта в механической части, до нелинейности характеристик двигателя и ошибок датчика. OEM драйвер шагового двигателя ethercat с 3-фазным замкнутым контуром должен уметь компенсировать эти погрешности.

Изначально, многие производители предлагают готовые решения, но часто они не полностью соответствуют требованиям конкретного приложения. Например, в одном из проектов мы столкнулись с проблемой нелинейности отклика двигателя на различные нагрузки. Стандартные алгоритмы компенсации, встроенные в драйвер, оказались недостаточными. Пришлось разрабатывать собственные алгоритмы, учитывающие специфические особенности конкретного двигателя и механической системы. Это потребовало детального анализа характеристик двигателя и проведения обширных испытаний.

При этом, нельзя недооценивать влияние качественного датчика положения. Некачественный датчик может свести на нет все усилия по созданию замкнутой системы обратной связи. Важно выбирать датчики, соответствующие требованиям точности и стабильности системы. Мы успешно работаем с датчиками различных производителей, в том числе с продукцией компании Шэньчжэнь Цземэйкан Электромеханическая ООО (https://www.jmc-motor.ru/), которые отличаются высокой надежностью и точностью.

Выбор датчика положения: энкодер против резольвера

Одним из ключевых решений при создании замкнутой системы обратной связи является выбор датчика положения. Существуют два основных типа датчиков – энкодеры и резольверы. Энкодеры, как правило, более доступны по цене, но имеют меньшую точность и менее устойчивы к воздействию внешней среды. Резольверы, напротив, обладают высокой точностью и надежностью, но стоят дороже. Выбор между энкодером и резольвером зависит от конкретных требований приложения.

В некоторых случаях, когда требуется высокая точность и надежность, предпочтение отдается резольверам. Например, в роботизированных системах, где требуется точное позиционирование и высокая надежность, резольверы являются оптимальным выбором. В других случаях, когда требования к точности не так высоки, а стоимость является приоритетом, можно использовать энкодеры. Однако, даже при использовании энкодеров, важно правильно настроить алгоритм компенсации, чтобы компенсировать ошибки, связанные с погрешностью энкодера.

Наши специалисты обладают опытом работы с различными типами датчиков положения. Мы тщательно оцениваем требования каждого проекта и выбираем оптимальное решение. Важно учитывать не только технические характеристики датчика, но и его стоимость, надежность и доступность.

Протокол EtherCAT: не просто передача данных

EtherCAT – это высокоскоростной протокол передачи данных, предназначенный для управления промышленными устройствами. Он обеспечивает высокую скорость и точность передачи данных, что особенно важно для систем управления движением. Однако, простого подключения драйвера к EtherCAT-шине недостаточно. Важно правильно настроить параметры EtherCAT-сети и убедиться, что все устройства работают в соответствии со спецификациями протокола.

Одна из распространенных ошибок при работе с EtherCAT – неправильная настройка приоритетов сообщений. Если приоритеты сообщений настроены неправильно, это может привести к задержкам в передаче данных и снижению точности управления движением. Также важно правильно настроить параметры синхронизации EtherCAT-сети, чтобы обеспечить синхронную работу всех устройств. Настройка EtherCAT - это комплексная задача, требующая определенных знаний и опыта.

Многие OEM драйвер шагового двигателя ethercat с 3-фазным замкнутым контуром поддерживают различные режимы работы EtherCAT, такие как PDO (Process Data Objects) и TPDO (Telegram Process Data Objects). PDO используются для передачи данных о текущем состоянии двигателя, а TPDO используются для передачи команд управления. Важно правильно настроить режимы работы EtherCAT, чтобы обеспечить эффективную передачу данных и снизить нагрузку на EtherCAT-шину. Реализация грамотной схемы PDO и TPDO – это важный аспект оптимизации работы системы.

Реальные проблемы при интеграции с EtherCAT

Иногда при интеграции с EtherCAT возникают проблемы с синхронизацией данных. Это может быть связано с различными факторами, такими как задержки в работе драйвера, ошибки в настройке EtherCAT-сети или неисправности в аппаратной части. Для решения этих проблем необходимо тщательно диагностировать причину задержек и устранить ее.

Мы столкнулись с ситуацией, когда задержки в работе драйвера приводили к рассогласованию данных, передаваемых по EtherCAT-шине. Для решения этой проблемы потребовалось оптимизировать код драйвера и увеличить частоту обновления данных. Кроме того, мы усилили защиту от помех в цепи питания драйвера, чтобы исключить влияние внешних факторов на работу системы.

Еще одна распространенная проблема – несовместимость драйвера с EtherCAT-контроллером. В этом случае необходимо убедиться, что драйвер соответствует требованиям спецификации EtherCAT и поддерживает все необходимые функции протокола. Также важно убедиться, что драйвер правильно настроен для работы с конкретным EtherCAT-контроллером.

Оптимизация производительности: баланс между точностью и скоростью

Создание OEM драйвера шагового двигателя ethercat с 3-фазным замкнутым контуром – это постоянный поиск компромисса между точностью и скоростью. Более точная система управления обычно работает медленнее, а более быстрая система управления обычно менее точна. Важно найти оптимальный баланс между этими двумя параметрами, чтобы обеспечить требуемую производительность системы.

Один из способов оптимизации производительности – это использование алгоритмов предсказания движения. Эти алгоритмы позволяют предсказать траекторию движения двигателя и заранее корректировать работу системы управления. Это может значительно снизить задержки и повысить точность движения.

Еще один способ оптимизации производительности – это использование аппаратных средств ускорения. Например, можно использовать специализированные микросхемы для выполнения вычислений, связанных с управлением двигателем. Это может значительно повысить скорость обработки данных и снизить нагрузку на процессор. Использование DSP (Digital Signal Processor) для обработки сигналов обратной связи – распространенная практика.

На практике, оптимизация производительности – это итеративный процесс, требующий постоянного тестирования и анализа. Мы используем различные инструменты для мониторинга работы системы и выявления узких мест. Это позволяет нам постоянно улучшать производительность системы и обеспечивать ее надежную работу в различных условиях.

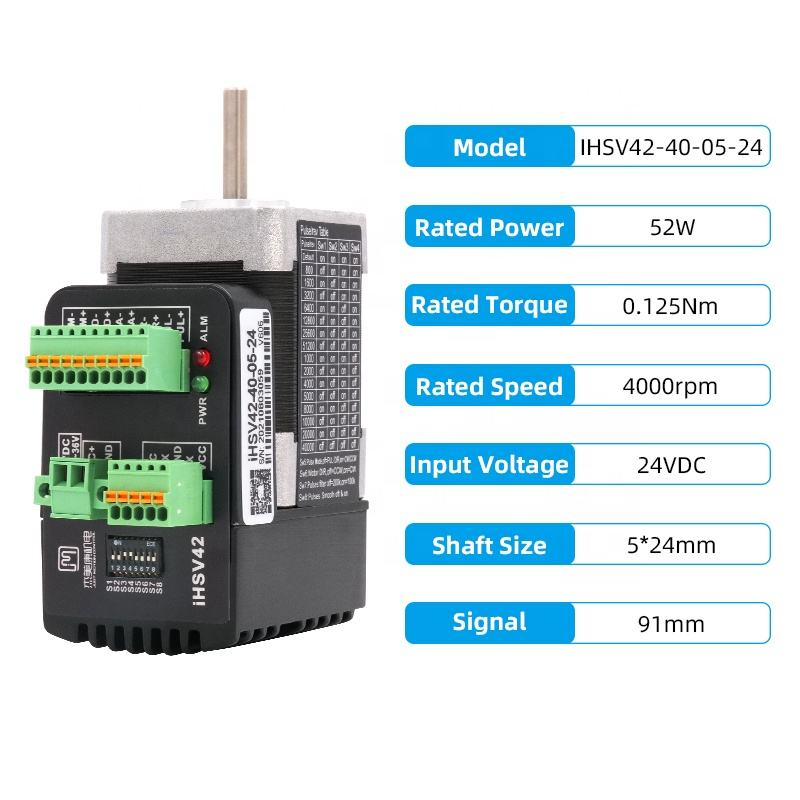

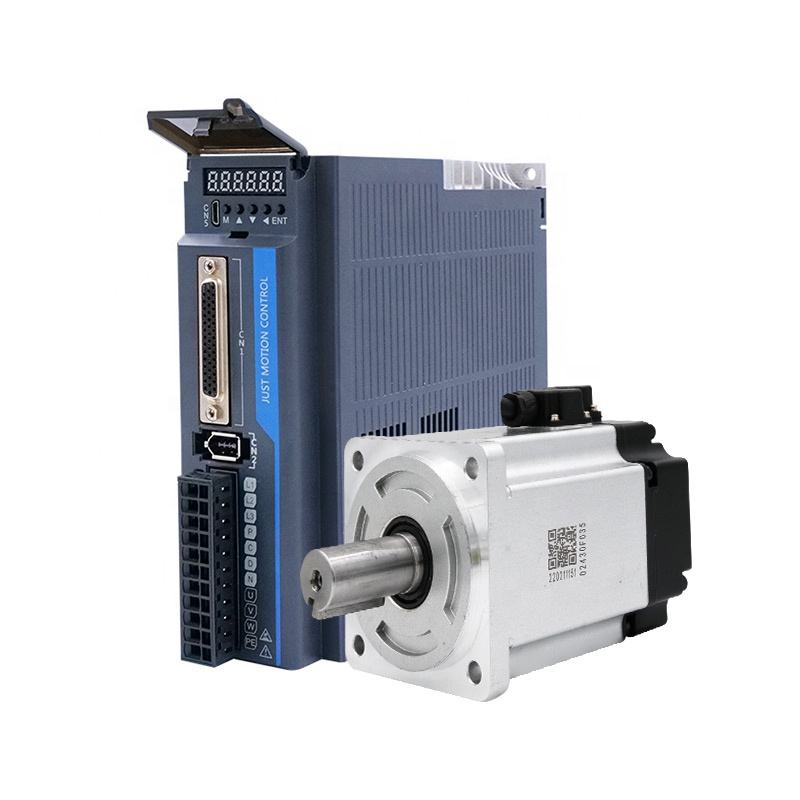

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Известный шаговый двигатель с замкнутым контуром nema42

- Oem 2-фазный гибридный шаговый двигатель с тормозом

- Дешево драйвер шагового двигателя с замкнутым контуром nema34

- Дешево электродвигатель с замкнутым контуром с углом шага 1,8º

- Электродвигатель с разомкнутым контуром шага 1,2 º

- Оптом привод шагового двигателя тормоза nema23

- Компенсация крутящего момента на средних и высоких оборотах

- Китай драйвер 3-фазного гибридного шагового серводвигателя

- Oem шаговый двигатель с разомкнутым контуром nema42

- Дешево 3-фазный шаговый двигатель с разомкнутым контуром