Oem компенсация крутящего момента на средних и высоких оборотах

Часто слышу от клиентов: 'Нам нужно обеспечить стабильность момента на средних и высоких оборотах двигателя'. И действительно, это критически важно для многих применений – от промышленных роботов до высокопроизводительных станков. Но дело не только в желании. Вопрос не просто в 'компенсации', а в понимании механизма и способах достижения необходимого результата. Многие рассматривают это как пассивное добавление чего-то, как будто просто 'подкручивают' что-то. На самом деле, это сложная задача, требующая учета множества факторов – от характеристики двигателя и нагрузки до выбора контроллера и алгоритма управления. И, поверьте, не всегда самые дорогие решения оказываются оптимальными.

Проблема демпфирования и инерции

Основная проблема, с которой сталкиваются при работе с двигателями, особенно на средних и высоких оборотах, – это демпфирование и инерция. В этих диапазонах оборотов, колебания нагрузки, вибрации и даже небольшие неточности в механической системе могут существенно влиять на крутящий момент. Демпфирование, особенно в системах с высокой кинетической энергией, требует точной оценки и соответствующей компенсации. Простое добавление момента может привести к нежелательным перегрузкам и снижению общей эффективности.

Мы в Шэньчжэнь Цземэйкан Электромеханическая ООО (https://www.jmc-motor.ru/) часто сталкиваемся с клиентами, которые переоценивают возможности стандартных двигателей. Они хотят решить проблему просто большим двигателем, но это может привести к излишним расходам на электроэнергию, охлаждение и, в конечном итоге, к преждевременному износу. Более разумным подходом является оптимизация системы управления и использование специальных методов компенсации.

Различные подходы к компенсации: программное и аппаратное обеспечение

Существует несколько способов добиться желаемой компенсации. Первый – это, конечно, программные методы. Оптимизация алгоритма управления двигателем, использование PID-регуляторов, адаптивные алгоритмы и методы предсказательного управления могут значительно улучшить стабильность момента. Этот подход особенно эффективен, когда нагрузка относительно предсказуема. Но в случае с переменной нагрузкой, как часто бывает в реальных приложениях, программные решения могут оказаться недостаточно эффективными.

Другой подход – это аппаратная компенсация. Здесь используются различные механизмы, такие как ременные передачи с изменяемым передаточным отношением, гидравлические системы или даже специальные двигатели с встроенными компенсационными элементами. Например, мы работали с клиентом, у которых требовалась высокая точность позиционирования при работе с тяжелыми деталями. В их случае мы реализовали систему с гидравлическим демпфером, который эффективно поглощал колебания и обеспечивал стабильный крутящий момент на всех оборотах. Это решение было дороже, чем программное, но обеспечило гораздо более высокую точность и надежность.

Анализ реальных ситуаций: промышленная автоматизация

Возьмем, к примеру, применение двигателей в промышленной автоматизации. Здесь часто встречаются системы с высокой инерцией – конвейеры, роботы-манипуляторы, станки с ЧПУ. В этих системах стабильность момента играет решающую роль для обеспечения точности и безопасности. Недостаточная компенсация может привести к срыву цикла, повреждению оборудования и даже к авариям. В нашей практике мы часто используем комбинацию программных и аппаратных методов для достижения оптимального результата. Например, программная компенсация используется для коррекции ошибок, а аппаратная – для поглощения вибраций и демпфирования.

Один из наиболее распространенных ошибок – это недостаточный учет динамических характеристик всей системы, а не только двигателя. Нужно анализировать и инерцию механической части, и характеристики нагрузки. Если не учитывать эти факторы, то даже самые совершенные алгоритмы управления не смогут обеспечить желаемый результат. Мы рекомендуем проводить комплексный анализ системы перед выбором решения по компенсации момента.

Возможные проблемы и их решения

В процессе работы с **компенсацией крутящего момента** на средних и высоких оборотах могут возникнуть различные проблемы. Например, слишком агрессивные алгоритмы управления могут привести к перерегулированию и нестабильности системы. Неправильная настройка PID-регулятора или использование неоптимальных параметров может ухудшить производительность. Также, важно учитывать влияние внешних факторов – температуры, влажности и вибраций – на характеристики двигателя и системы управления.

Решением этих проблем является тщательная калибровка системы, использование адаптивных алгоритмов и постоянный мониторинг ее работы. Мы используем специализированное программное обеспечение для моделирования и анализа динамических характеристик системы. Это позволяет нам выявить потенциальные проблемы на ранней стадии и предотвратить их возникновение. Кроме того, мы предлагаем услуги по настройке и оптимизации систем управления двигателями, учитывая специфику каждого конкретного применения.

Будущие тенденции и перспективы

В будущем, я думаю, мы увидим дальнейшее развитие аппаратных и программных методов компенсации момента. В частности, будут активно использоваться методы машинного обучения и искусственного интеллекта для разработки адаптивных алгоритмов управления. Также, ожидается появление новых типов двигателей с встроенными компенсационными элементами, которые будут более эффективными и надежными. Шэньчжэнь Цземэйкан Электромеханическая ООО постоянно следит за новыми тенденциями в этой области и разрабатывает передовые решения для своих клиентов.

Важно понимать, что **компенсация крутящего момента** – это не одноразовое решение, а непрерывный процесс оптимизации. Необходимо постоянно анализировать работу системы и вносить корректировки для достижения максимальной эффективности. Не стоит недооценивать сложность этой задачи. Подход 'на скорую руку' часто приводит к нежелательным последствиям.

Соответствующая продукция

Соответствующая продукция

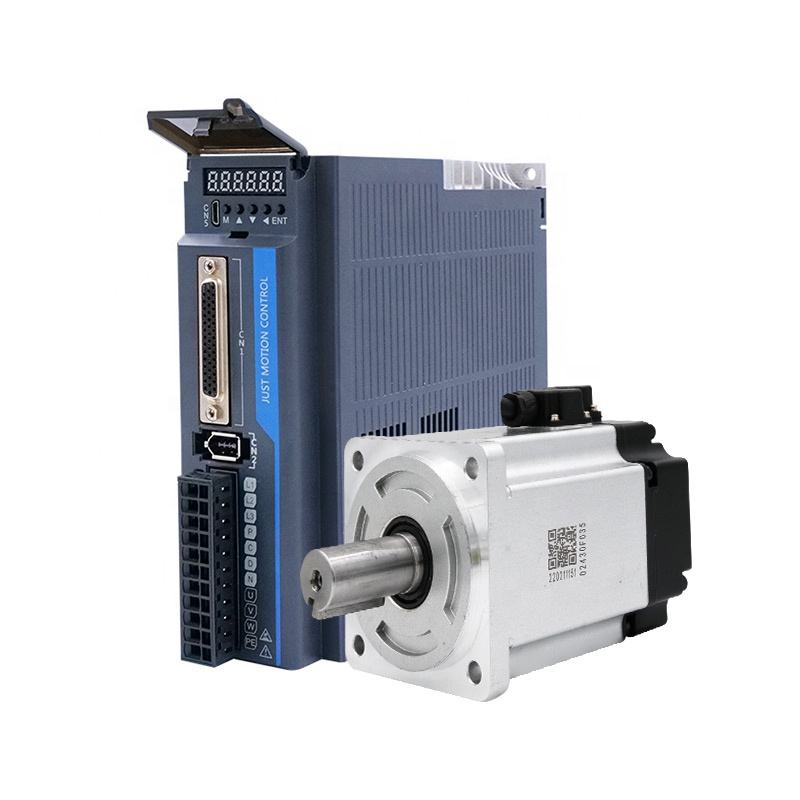

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

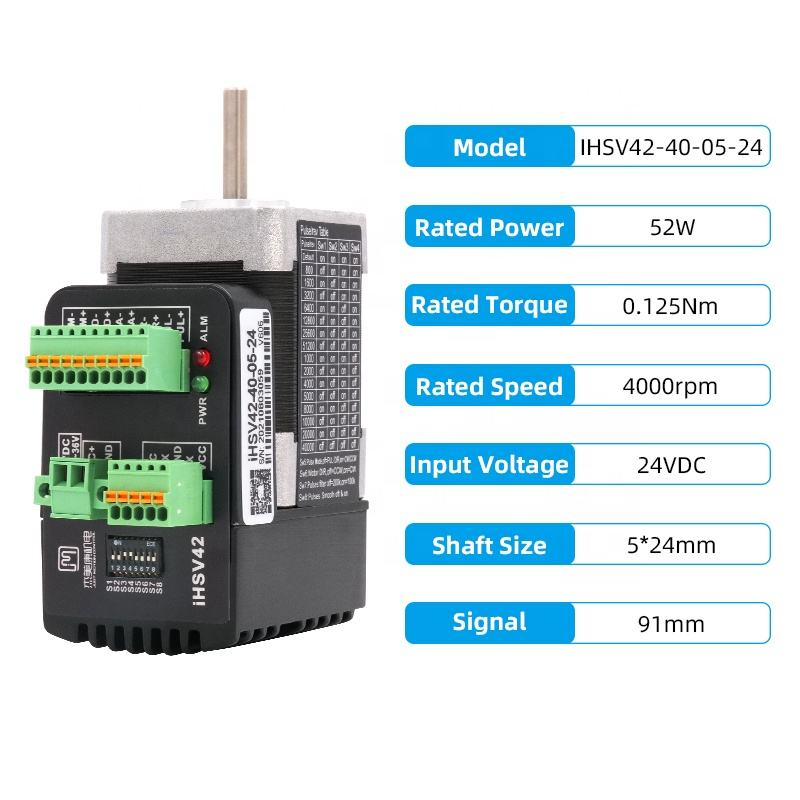

Связанный поиск- Купить шаговый двигатель с разомкнутым контуром

- Oem привод шагового двигателя тормоза nema23

- Дешево драйвер шагового двигателя с разомкнутым контуром nema42

- Дешево бесколлекторный мотор

- Оптом 2-фазный гибридный шаговый серводвигатель

- Oem шаговый двигатель с замкнутым контуром торможения nema52

- Дешево 3-фазный шаговый двигатель с замкнутым контуром

- Китай вал шагового двигателя

- Самый лучший 2-фазный привод шагового двигателя с замкнутым контуром управления импульсами и направлением

- Самый лучший 2-фазный шаговый двигатель с разомкнутым контуром