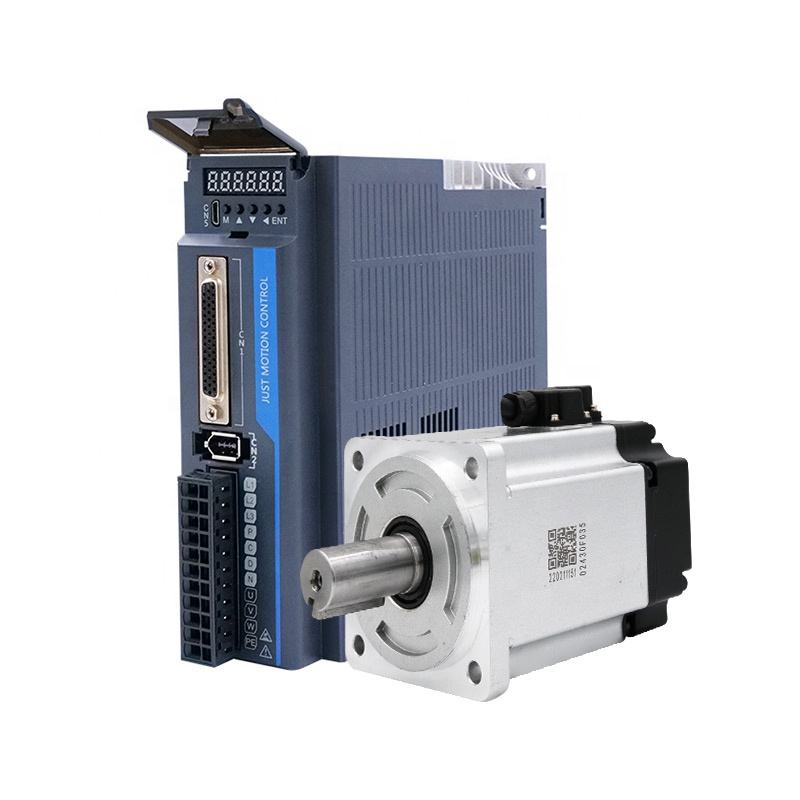

Oem привод 2-фазного двигателя с разомкнутым контуром управления импульсами и направлением

В последнее время все чаще сталкиваюсь с запросами по реализации **импульсного управления** для двухфазных двигателей, особенно в контексте **OEM приводов**. Изначально, когда речь заходит о таком подходе, в голове возникают ассоциации с простыми решениями – “подаешь импульс, двигатель вращается”. Но на практике все гораздо сложнее. Часто проблема не в самой идее, а в ее реализации и понимании особенностей двухфазных двигателей. Я бы сказал, многие начинающие инженеры недооценивают важность тщательной настройки и учета различных факторов, что неизбежно приводит к проблемам с надежностью и производительностью.

Проблемы и вызовы при использовании открытой цепи

Основная сложность в открытой цепи – отсутствие обратной связи. Это означает, что система управления не 'знает', находится ли ротор в нужном положении. В отличие от закрытых систем, где используется энкодер или резольвер для контроля позиции, открытые системы полагаются на внешние параметры, такие как ток обмоток или напряжение, чтобы приблизительно оценить положение. Это, естественно, introduces inaccuracy. Например, при изменении нагрузки или отклонении напряжения питания, выходная частота и момент двигателя могут значительно отличаться от требуемых. Попытки скорректировать выходной сигнал на основе этих параметров зачастую приводят к нежелательным колебаниям и нестабильности работы. Мы даже сталкивались с ситуациями, когда простое изменение температуры окружающей среды оказывало существенное влияние на стабильность процесса управления.

Иногда люди пытаются решить эту проблему, добавляя упрощенные датчики тока или напряжения, но это, как правило, лишь частично решает проблему. Важно понимать, что даже с этими датчиками, открытая цепь все равно остается менее устойчивой, чем закрытая. Более того, сложность в настройке параметров управления (например, параметров ПИД-регулятора) возрастает в разы, так как необходимо учитывать нелинейности и динамические характеристики двигателя.

Практические аспекты реализации с использованием импульсного управления

В нашем опыте работы с **OEM приводами** наиболее распространенным подходом является использование микроконтроллеров с ШИМ (широтно-импульсной модуляцией) для управления мощными транзисторами, которые, в свою очередь, питают двигатель. Импульсы формируются с заданной частотой и шириной импульса, что позволяет контролировать среднее напряжение на обмотках двигателя и, соответственно, его скорость вращения. Однако, чтобы добиться стабильной работы, необходимо тщательно откалибровать параметры ШИМ, включая частоту, duty cycle и скорость нарастания/спада сигнала.

Особое внимание следует уделять задержкам сигнала. Даже небольшие задержки в цепи управления могут привести к искажению формы импульса и, как следствие, к снижению крутящего момента. Мы всегда используем высокоскоростные транзисторы и тщательно проектируем печатную плату, чтобы минимизировать задержки и паразитные индуктивности. В некоторых случаях, когда требуется очень высокая точность управления, приходится использовать специализированные драйверы двигателей с интегрированными функциями защиты и компенсации нелинейностей.

Пример успешной реализации и типичные ошибки

Один из интересных проектов, над которым мы работали, связан с модернизацией старого **OEM привода 2-фазного двигателя** для роботизированной линии. Исходная система управления была очень простой и не обеспечивала достаточной точности и стабильности. Мы заменили оригинальный контроллер на микроконтроллер с поддержкой ПИД-регулятора и реализовали импульсное управление с открытой цепью. Для компенсации нелинейностей, мы добавили функцию адаптивного управления, которая автоматически корректирует параметры ПИД-регулятора в зависимости от текущей нагрузки.

Одним из распространенных ошибок, которую мы часто видим при реализации подобной системы, является неправильный выбор частоты импульсов. Слишком низкая частота может привести к пульсациям и снижению крутящего момента, а слишком высокая – к перегреву транзисторов. Также, часто встречаются проблемы с экранированием сигналов управления. Из-за высокого уровня помех в цепи управления, сигналы могут быть искажены, что приводит к непредсказуемому поведению двигателя. Игнорирование этих факторов может привести к серьезным последствиям, включая поломку двигателя и оборудования.

Возможные альтернативы и будущее импульсного управления

В последнее время все больше внимания уделяется использованию современных алгоритмов управления, таких как векторное управление и полевое управление. Эти алгоритмы позволяют более точно контролировать момент и скорость двигателя, а также компенсировать нелинейности и потери. Однако, для их реализации требуется более мощный микроконтроллер и более сложная схема управления.

В будущем, мы ожидаем, что импульсное управление с открытой цепью будет использоваться все реже, особенно в приложениях, где требуется высокая точность и надежность. Вместо этого, все большее распространение будут получать системы управления с обратной связью, которые обеспечивают более стабильную и предсказуемую работу двигателя. Тем не менее, импульсное управление с открытой цепью останется актуальным решением для простых приложений, где требования к точности невелики и стоимость системы должна быть минимальной. Например, для простых вентиляторов, или для небольших механизмов, где цена реализации важнее качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Купить алгоритм dsp

- Oem шаговый тормозной двигатель nema24

- Купить драйвер шагового двигателя nema11

- Робот

- Китай шаговый двигатель с разомкнутым контуром nema24

- Известный шаговый двигатель с замкнутым контуром торможения nema34

- Шаговый двигатель с замкнутым контуром nema52

- Купить драйвер гибридного шагового серводвигателя nema 23

- Купить привод двигателя с тормозом

- Драйвер 3-фазного гибридного шагового серводвигателя